- 1 ما هو النسيج المختلط Aramid-Carbon؟

- 2 مزايا الأداء الرئيسية لنسيج Aramid-Carbon الهجين

- 3

- 4 تحسين حماية البالستية مع نسج Aramid-Carbon

- 5 تطبيقات في صناعة الفضاء والسيارات

- 6 اختيار نسيج Aramid-Carbon المناسب لمشروعك

- 7 تحليل التكلفة والفوائد لاستخدام المركبات الهجينة

- 8 التعليمات

- 8.1 ما هي الاختلافات الرئيسية بين مزيج Aramid-Carbon و Carbon-kevlar؟

- 8.2 هل يمكن استخدام نسيج Aramid-Carbon للمكونات الهيكلية الأولية؟

- 8.3 كيف تقارن مقاومة تأثير Aramid-Carbon بـ UHMWPE (Dyneema)؟

- 8.4 ما هي أفضل الراتنجات لاستخدامها مع الأقمشة الهجينة Aramid-Carbon؟

- 8.5 هل يصعب قطع نسيج Aramid-Carbon والتعامل معه أثناء وضعه؟

أدى البحث عن مواد مركبة متقدمة إلى تطوير أقمشة هجينة متطورة تجمع بين أفضل خصائص أليافها المكونة. من بين هؤلاء ، النسيج Aramid-Carbon مختلط تبرز كحل رئيسي للتطبيقات التي تتطلب توازنًا استثنائيًا في القوة ، ومقاومة التأثير ، وخصائص الخفيفة الوزن. هذه المادة تدمج بشكل عاجل قوة الشد العالية ومعامل ألياف الكربون مع الصلابة الهائلة وامتصاص الطاقة من ألياف الأراميد. توفر هذه المقالة غوصًا عميقًا في مزايا الأداء والتطبيقات الرئيسية والاعتبارات الحرجة عند اختيار هذا المركب الهجين المتقدم واستخدامه ، مما يوفر رؤى قيمة للمهندسين والمصممين.

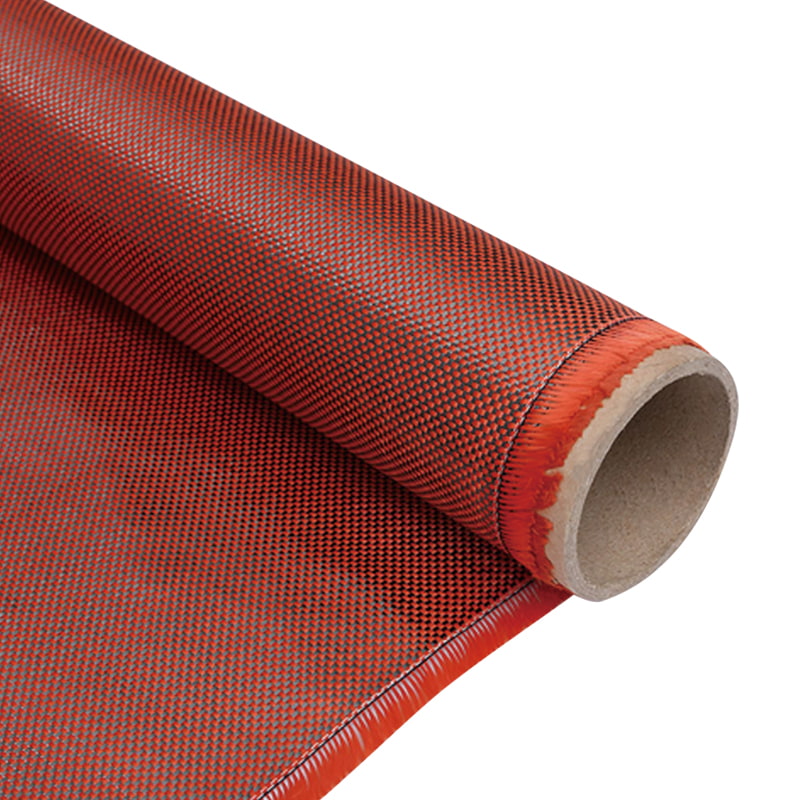

ما هو النسيج المختلط Aramid-Carbon؟

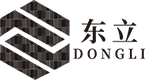

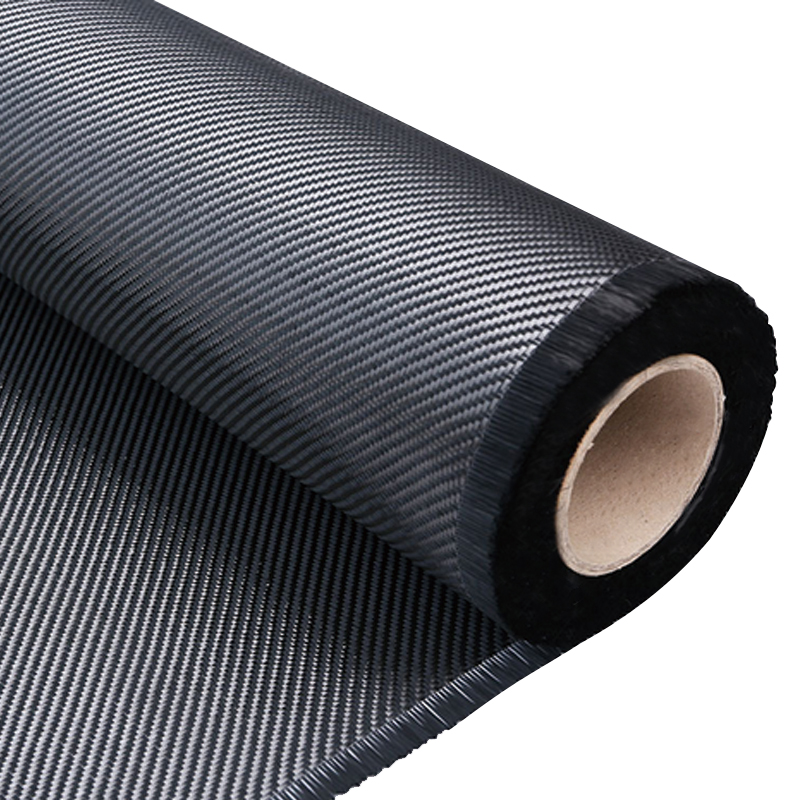

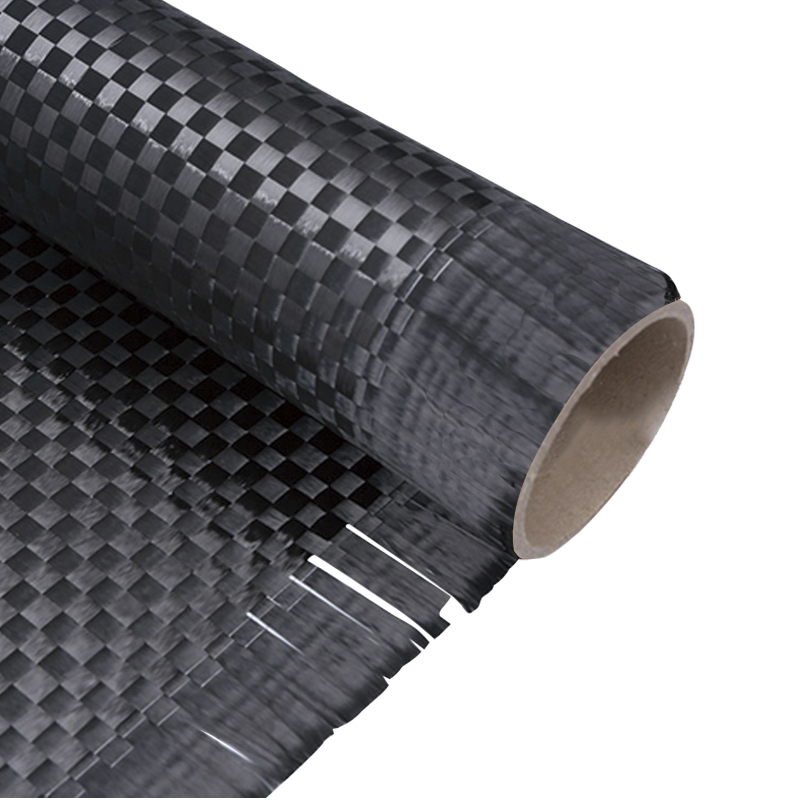

النسيج المختلط Aramid-Carbon هو نوع متخصص من التعزيز المركب الهجين حيث يتم نسج الخيوط أو السقوف من ألياف الكربون وألياف الأراميد معًا في نمط ونسبة محددة. هذا ليس صفحًا بسيطًا ولكنه مزيج حميم على مستوى الألياف داخل طبقة نسيج واحدة. تتضمن عملية التصنيع تقنيات نسج دقيقة لضمان التوزيع والمحاذاة الأمثل لكلا النوعين الألياف ، مما يؤدي إلى تأثير تآزري. ثم يتم تشريب النسيج النهائي باستخدام راتنج البوليمر (الإيبوكسي ، استرات الفينيل ، وما إلى ذلك) لتشكيل بنية مركبة صلبة ، والاستفادة من الخواص الفريدة لكل ألياف للتغلب على القيود التي يواجهونها عند استخدامها وحدها.

- بناء: عادة ما تكون منسوجة في نسج ساتان أو تليك أو ساتان ، مع نسب مشتركة مثل 50/50 أو 70/30 (الكربون/الأراميد).

- التآزر: يوفر ألياف الكربون الصلابة والقوة الانضغاطية ، في حين أن ألياف أراميد تساهم في صلابة لا تصدق وتحمل الأضرار.

- التفاضل الرئيسي: على عكس مركبات ألياف الكربون النقية ، والتي يمكن أن تكون هشة ، فإن مكون Aramid يساعد على احتواء الأضرار وتخفيفها من التأثيرات ، ومنع الفشل الكارثي.

مزايا الأداء الرئيسية لنسيج Aramid-Carbon الهجين

الأساس المنطقي الأساسي لاستخدام النسيج المختلط هو تحقيق ملف تعريف مادي لا يمكن أن يقدمه الكربون النقي أو الأراميد بشكل مستقل. تعطي المجموعة مجموعة من الخصائص الميكانيكية المرغوبة للغاية للتطبيقات المهمة للأداء. تسهم عناصر ألياف الكربون في الصلابة الهيكلية وقدرة الحمل ، مما يضمن استقرار الأبعاد تحت الضغط العالي. في نفس الوقت ، تعمل ألياف Aramid المتشابكة كشبكة متطورة لإدارة الطاقة ، وتمتص وتبديد قوى التأثير التي من شأنها أن تسبب التكسير أو التحطيم في مركب ألياف الكربون القياسية.

- مقاومة تأثير استثنائية وتحمل الأضرار: تزيد ألياف Aramid بشكل كبير من قدرة النسيج على امتصاص الطاقة من الإضرابات أو التصادمات أو الانفجارات ، مما يجعلها أقل عرضة للتكسير.

- نسبة عالية من القوة إلى الوزن: إنه يحتفظ بالكثير من الطبيعة الخفيفة الوزن الأسطورية لألياف الكربون مع إضافة صلابة كبيرة دون عقوبة الوزن الهائلة.

- تحسين مقاومة التعب: يمكن للهيكل المختلط أن يقاوم أفضل دورات التحميل والتفريغ المتكررة ، مما يعزز طول عمر المنتج.

- انخفاض هشاشة: تعرض المادة وضع فشل تدريجيًا مقارنة بألياف الكربون النقية ، وهو أمر بالغ الأهمية للمكونات الحرجة للسلامة.

التحليل المقارن: Aramid-Carbon مقابل الأقمشة الأخرى

من أجل تقدير قيمة النسيج الهجين Aramid-Carbon تمامًا ، من الضروري مقارنة خصائصه الأساسية ضد ألياف الكربون القياسية وأقمشة Aramid. على الرغم من أن كل مادة لها حالات الاستخدام المثالية ، إلا أن الهجينة توفر أرضية ميدانية فريدة من نوعها. ألياف الكربون النقية لا تقبل في الصلابة النقية وقوة الضغط ولكنها تعاني من هشاشة. يوفر نسيج أراميد النقي صلابة أعلى ومقاومة مقطوعة ولكن يمكن أن يكون عرضة للضغط ولديه صلابة أقل. يخلق النسيج الهجين بفعالية مادة تقع في بقعة حلوة ، مما يخفف من نقاط الضعف في كل مادة الوالدين.

| ملكية | النسيج Aramid-Carbon مختلط | نسيج الكربون النقي | النسيج النقي aramid |

| قوة الشد | عالية جدا | عالية جدا | عالية للغاية |

| قوة الضغط | عالي | عالية للغاية | معتدل |

| مقاومة التأثير | ممتاز | منخفض (هش) | استثنائية |

| الصلابة (معامل) | عالي | عالية للغاية | معتدل |

| وزن | قليل | منخفض جدا | قليل |

| وضع الفشل الأساسي | تقدمية | كارثية (تحطيم) | الدكتايل (الرجفان) |

مزيج الكربون الأصفر/الأسود I-beam

تحسين حماية البالستية مع نسج Aramid-Carbon

واحد من أهم التطبيقات النسيج Aramid-Carbon مختلط هو في عالم الحماية الشخصية والباليستية للمركبات. البحث عن مواد حماية باليستية خفيفة الوزن ثابت ، وهذا الهجين يوفر حل مقنع. في Body Armor و Armored Mosts ، فإن الهدف هو إيقاف المقذوفات عالية السرعة مع تقليل عبء الوزن على المستخدم. يوفر مكون ألياف الكربون الصلابة اللازمة لتفكيك القذيفة وتفكيكها ، في حين تعمل ألياف Aramid على التقاط الشظايا وامتصاص الطاقة الحركية الهائلة من خلال فشلها التدريجي ، وبالتالي تقليل تشوه الخلفية.

- حماية متعددة التهديد: يقاوم بشكل فعال كل من التأثير الباليستية (مثل الرصاص والشظايا) والتهديدات الطعنة.

- تقليل الوزن: يسمح بإنشاء أنظمة الدروع التي تكون أخف بكثير من حلول جميع الفولاذ ، وتحسين التنقل والتحمل.

- التكامل الهيكلي: يمكن دمج لوحات الدروع في هيكل السيارة ، مما يخدم غرضًا مزدوجًا من الحماية وحمل الحمل.

تطبيقات في صناعة الفضاء والسيارات

تتابع قطاعات الفضاء والسيارات بلا هوادة المواد التي تقلل من الوزن لتحسين كفاءة استهلاك الوقود ونطاقها وأداءها دون المساس بالسلامة أو النزاهة. النسيج Aramid-Carbon مختلط تم العثور عليه بشكل متزايد في هذه الصناعات لمكونات محددة. في الفضاء ، يتم استخدامه في الألواح الداخلية ، وصناديق الأمتعة ، وحتى العناصر الهيكلية الثانوية التي قد تكون عرضة للتأثير على الأضرار الناجمة عن المعدات الأرضية أو الحطام. خصائص التخميد الاهتزازية هي أيضا رصيد قيمة. في هندسة السيارات عالية الأداء ، يتم استخدامها في أقسام هيكل أحادي ، ومناطق مهزلة امتصاص التأثير ، وألواح الجسم للسباق والسيارات الرياضية المتميزة.

- التصميمات الداخلية للفضاء: الهياكل غير الابتدائية التي تتطلب معايير عالية القوة إلى الوزن والصارم/الدخان/السمية (FST).

- سباق السيارات: مكونات الهيكل والهيكل حيث تكون مقاومة التأثير حرجة مثل الصلابة.

- المركبات الجوية غير المأهولة (الطائرات بدون طيار): هياكل جسم الطائرة والجناح التي يجب أن تكون خفيفة الوزن وتتحمل الأضرار للهبوط القاسي.

اختيار نسيج Aramid-Carbon المناسب لمشروعك

اختيار ما هو مناسب Aramid-Carbon النسيج الهجين ليس قرارًا يناسب الجميع ؛ إنه يتطلب دراسة متأنية للطلبات الميكانيكية والبيئية والمعالجة المحددة للتطبيق. الخطوة الأولى هي تحديد معايير الأداء الأساسية: هل الهدف الرئيسي أقصى صلابة ، مقاومة التأثير النهائي ، أو توازن محدد؟ بعد ذلك ، يتم اختيار بنية النسيج - مثل نمط نسج ، ووزن المساح (GSM) ، ونسبة الألياف -. أخيرًا ، يعد التوافق مع نظام الراتنج المقصود وعملية التصنيع (على سبيل المثال ، تعبئة الفراغ ، RTM) أمرًا بالغ الأهمية لضمان صفح عالي الجودة وخالي من الفراغ.

- تحديد حالة التحميل: قم بتحليل ما إذا كان الجزء سيواجه أحمال الشد أو الضغط أو التأثير.

- اختر نسج ونسبة: توفر نسبة 50/50 أداءً متوازنًا ، في حين أن نسبة الكربون الأعلى (على سبيل المثال ، 70/30) تعطي الأولوية للصلابة.

- النظر في المعالجة: تأكد من أن النسيج متوافق مع دورة علاج الراتنج الخاصة بك ولديه قابلية الإعداد المناسبة للقوالب المعقدة.

- العوامل البيئية: تقييم التعرض للرطوبة أو المواد الكيميائية أو ضوء الأشعة فوق البنفسجية ، لأن كلا الألياف لهما تحسس محدد.

أفضل الممارسات للتصنيع والعلاج

يتطلب العمل الناجح مع النسيج الهجين Aramid-Carbon الالتزام بالتحديد أفضل الممارسات للتصنيع مع المركبات الهجينة . يمكن أن تحتوي أنواع الألياف المختلفة على أدوات مختلفة للراتنجات وقد تتطلب تعديلات طفيفة على العمليات القياسية. الاعتبار الرئيسي هو الطبيعة الرطبة لألياف أراميد. يجب تجفيفها تمامًا قبل وضعها لمنع الفراغات وضعف التصاق الناجم عن تبخير الرطوبة أثناء دورة العلاج. علاوة على ذلك ، يتطلب القطع والتعامل أدوات حادة ومخصصة لتجنب التلاشي ، ويجب أن يشكل اختيار الراتنج رابطة قوية مع كلا النوعين من الألياف لتحقيق التأثير التآزري المطلوب.

- ألياف أراميد قبل الجفاف: مخبوزات من القماش وفقًا لمواصفات الشركة المصنعة لإزالة الرطوبة الممتصة.

- استخدم أدوات القطع الحادة: استخدم قواطع دوار أو مقص حاد مخصص لمركبات لتحقيق قطع نظيفة ومنع الانهيار.

- تحسين اختيار الراتنج: اختر راتنجًا مع التصاق مثبت على كل من أسطح الكربون والأراميد ؛ يمكن أن تساعد العلاجات السطحية على الألياف.

- دورة علاج السيطرة: اتبع دورة علاج موصى بها تسمح بالتعطل الكامل والمعالجة المناسبة دون إحداث الضغوط الحرارية المفرطة.

تحليل التكلفة والفوائد لاستخدام المركبات الهجينة

بينما تكلفة المواد الأولية لـ النسيج Aramid-Carbon مختلط أعلى من تلك الموجودة في الألياف الزجاجية القياسية أو حتى الأقمشة الكربونية الخالصة ، غالبًا ما يبرر تحليل التكلفة والفوائد في التكلفة الاستثمار في التطبيقات المهمة. يجب أن يتجاوز القرار مقارنة سعر بسيط لكل كيلوغرام والنظر في إجمالي تكلفة دورة الحياة وهندسة القيمة. يمكن أن تؤدي فوائد انخفاض الوزن إلى وفورات كبيرة في تكاليف الوقود على مدى عمر طائرة أو مركبة. وبالمثل ، يمكن أن يقلل تحمل الأضرار المعزز من تكاليف الصيانة ، والتعطل ، وخطر الفشل الكارثي ، الذي يحمل تكلفته الهائلة. لذلك ، و فوائد نسج الكربون Aramid غالبًا ما يتم قياسها في الأداء والسلامة والكفاءة التشغيلية بدلاً من مجرد حساب المواد مقدمًا.

- تكلفة دورة الحياة: قم بتقييم المدخرات من تحسين كفاءة استهلاك الوقود ، وسعة الحمولة النافعة العالية ، وتقليل الصيانة على الحياة التشغيلية بالكامل للمنتج.

- قيمة السلامة: بالنسبة لمعدات الحماية ، تكون قيمة السلامة المعززة وقابلية البقاء على قيد الحياة لا تحصى وغالبًا السائق الأساسي.

- الضمان والموثوقية: يمكن أن تعزز المتانة المتزايدة للمنتج وطول العمر سمعة العلامة التجارية وتقليل مطالبات الضمان.

التعليمات

ما هي الاختلافات الرئيسية بين مزيج Aramid-Carbon و Carbon-kevlar؟

هذه نقطة شائعة للارتباك. "Aramid" هي الطبقة الكيميائية العامة لعائلة من الألياف الاصطناعية ، وكيفلار هو اسم تجاري محدد لنوع من الألياف Aramid التي تملكها DuPont. لذلك، النسيج Aramid-Carbon مختلط هو المصطلح العام ، وإذا كان يستخدم ألياف kevlar-brand aramid ، فيمكن أن يطلق عليه نسيج الكربون kevlar. سيكون الأداء مشابهًا إلى حد كبير مع الأقمشة الأخرى باستخدام درجات مكافئة من ألياف Aramid من مختلف الشركات المصنعة (على سبيل المثال ، Twaron ، Technora). المفتاح هو تحديد درجة ألياف Aramid الدقيقة إذا كان الأداء أمرًا بالغ الأهمية ، حيث أن الدرجات المختلفة لها خصائص مختلفة قليلاً.

هل يمكن استخدام نسيج Aramid-Carbon للمكونات الهيكلية الأولية؟

بينما النسيج Aramid-Carbon مختلط يمتلك قوة عالية ، استخدامه في هياكل الفضاء الأولية (مثل أطراف الجناح أو إطارات جسم الطائرة) محدود ويتطلب شهادة مكثفة. غالبًا ما يرجع ذلك إلى أوضاع الفشل الأكثر تعقيدًا وأقل قابلية للتنبؤ بالهجينة مقارنة بألياف الكربون النقية ، والمخاوف من المتانة على المدى الطويل والتأثيرات البيئية (على سبيل المثال ، امتصاص الرطوبة في Aramid). تتم الموافقة عليها بشكل أكثر شيوعًا واستخدامها في الهياكل الثانوية ، والمكونات الداخلية ، وفي الهياكل الأساسية في الصناعات الأخرى مثل السيارات والبحرية ، حيث قد تختلف معايير الشهادات.

كيف تقارن مقاومة تأثير Aramid-Carbon بـ UHMWPE (Dyneema)؟

تعتبر ألياف البولي إيثيلين عالية الجزيئية (UHMWPE) مثل Dyneema أو الأطياف فئة أخرى من المواد عالية الأداء المعروفة بالقوة الاستثنائية ومقاومة التأثير المتميزة. مقارنة ب Aramid-Carbon النسيج الهجين ، توفر أقمشة UHMWPE النقية عمومًا قوة محددة وامتصاص الطاقة لكل وحدة وزن للتطبيقات الباليستية. ومع ذلك ، فإن UHMWPE لديها نقطة انصهار منخفضة للغاية وضعف الالتصاق للعديد من الراتنجات ، مما يحد من استخدامه في المركبات الهيكلية التي يجب أن تقاوم درجات حرارة عالية أو تحمل أحمالًا كبيرة. توفر Aramid-Carbon Hybrids توازنًا أفضل مع الأداء العالي درجات الحرارة ، وقوة الضغط ، والسلامة الهيكلية ، مما يجعلها مناسبة لمجموعة واسعة من التطبيقات التي تتجاوز حماية التأثير الخالص.

ما هي أفضل الراتنجات لاستخدامها مع الأقمشة الهجينة Aramid-Carbon؟

اختيار الراتنج أمر بالغ الأهمية. راتنجات الايبوكسي هي الأكثر شيوعًا وتوفر عمومًا التصاق والخصائص الميكانيكية الممتازة لكل من ألياف الكربون والأراميد. تقدم بعض الشركات المصنعة أنظمة إيبوكسي مصممة خصيصًا مصممة للتوافق الأمثل مع ألياف Aramid. تعد راتنجات استرات الفينيل أيضًا خيارًا جيدًا ، حيث توفر صلابة أفضل وارتفاعًا قليلاً عن الإبوكسيات القياسية ، والتي يمكن أن تكمل الطبيعة الهجينة التي تتحمل الأضرار. لا ينصح بشكل عام راتنجات البوليستر بسبب ضعف التصاق وخصائص الأداء المنخفضة. استشر دائمًا أوراق بيانات الشركة المصنعة من أجل توصيات راتنج محددة.

هل يصعب قطع نسيج Aramid-Carbon والتعامل معه أثناء وضعه؟

يمكن أن يكون نسيج Aramid-Carbon أكثر تحديا قليلاً من نسيج ألياف الكربون العادي. ألياف aramid صعبة للغاية ويمكن أن يكون من الصعب قطعها بأدوات مملة ، مما يؤدي إلى التلاشي. من الضروري استخدام مقص حاد ومخصص للغاية أو قواطع دوارة أو أدوات قطع بالموجات فوق الصوتية للحواف النظيفة. قد يكون النسيج أيضًا أقل صلابة وأكثر قابلية للخلع من قطعة قماش كربونية مكافئة ، والتي يمكن أن تكون ميزة للقوالب المعقدة ولكنها قد تتطلب التعامل الدقيق لتجنب التشويه. يمكن أن يساعد استخدام رذاذ tackific

عربى

عربى  English

English 中文简体

中文简体 Tiếng Việt

Tiếng Việt