- 1 تعريف المادة: ما هو نسيج منسوج من الكربون النقي ؟

- 2 الميزة القصوى: تخفيض الوزن بشكل لا مثيل له

- 3 قوة وصلابة استثنائية: العمود الفقري للسلامة والديناميكيات

- 4 القيمة طويلة المدى: دراسة متانة مركبات ألياف الكربون المنسوجة

- 5 حرية التصنيع والتصميم: الاستكشاف كيف يتم استخدام نسيج الكربون في صناعة السيارات

- 6 نظرة متوازنة: التكلفة مقابل أداء ألياف الكربون في السيارات

- 7 الأسئلة الشائعة

أدى السعي الحثيث لتحقيق الكفاءة والأداء والسلامة في صناعة السيارات إلى تحفيز ثورة المواد، وتحويل التركيز من المعادن التقليدية إلى المواد المركبة المتقدمة. وفي طليعة هذا التحول هو نسيج منسوج من الكربون النقي . هذه المادة الهندسية، التي كانت مقتصرة في السابق على مجالات الطيران ورياضة السيارات النخبة، أصبحت الآن ذات أهمية متزايدة في سيارات الطرق عالية الأداء وحلول التنقل المستقبلية. يتعمق هذا التحليل في المزايا المتعددة الأوجه للنسيج المنسوج من الكربون النقي، ويدرس كيف تعيد خصائصه الفريدة تشكيل تصميم وتصنيع السيارات.

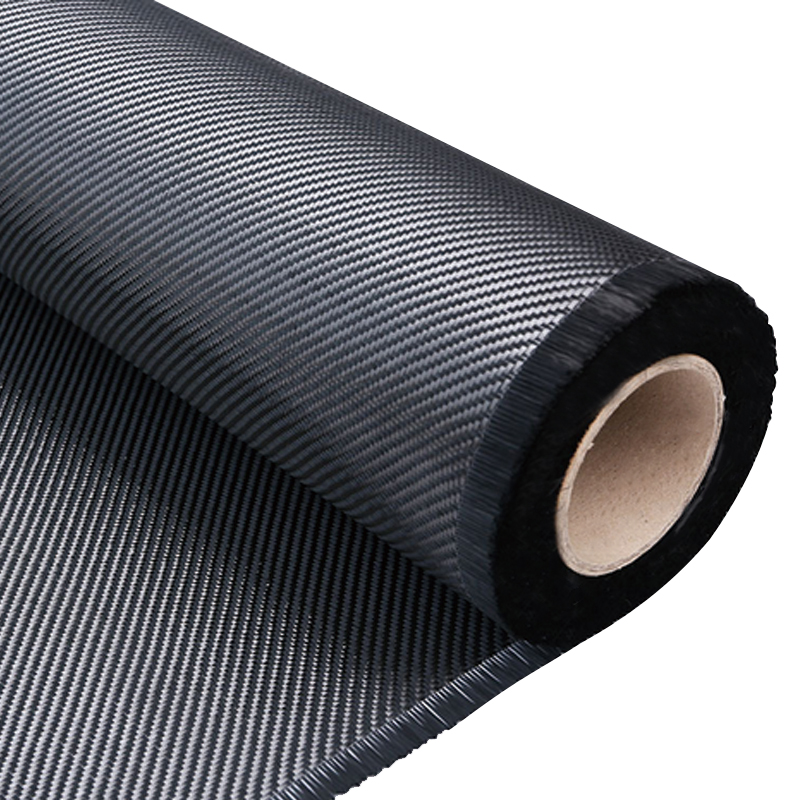

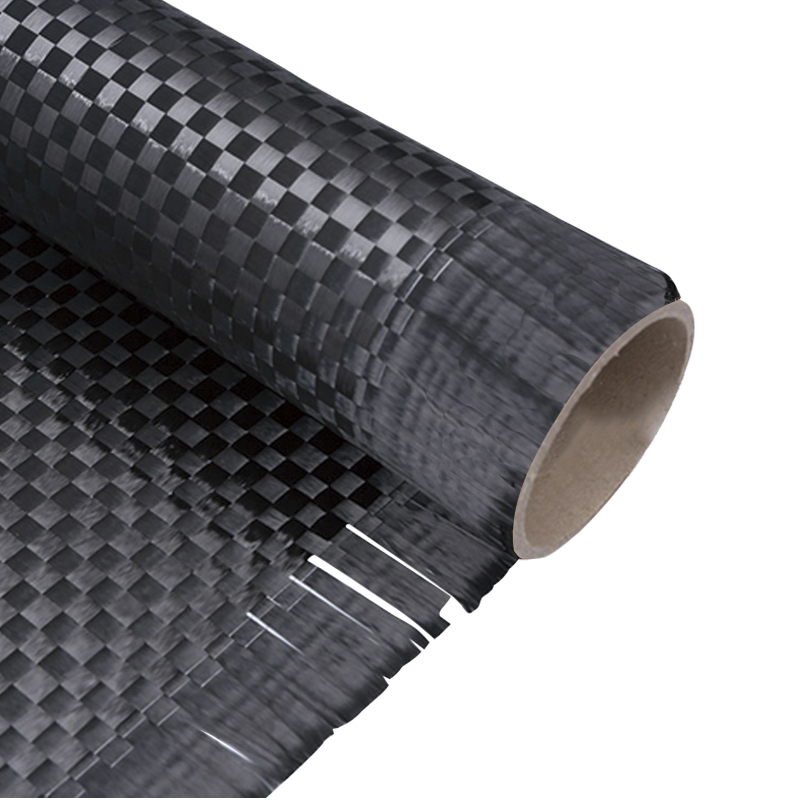

نسيج تقوية UD أحادي الاتجاه من ألياف الكربون عالي المرونة

تعريف المادة: ما هو نسيج منسوج من الكربون النقي ؟

قبل تقييم مزاياها، من الضروري أن نفهم ما هي هذه المادة. نسيج منسوج من الكربون النقي هو نسيج مصنوع من خيوط متشابكة من ألياف الكربون، تتكون كل واحدة منها من ذرات كربون رفيعة ومتماسكة بإحكام. ولا تُستخدم هذه الأقمشة بمفردها؛ يتم تشريبها براتنج بوليمر (مثل الإيبوكسي) لتكوين مركب البوليمر المقوى بألياف الكربون (CFRP). يوفر القماش المنسوج القوة والصلابة، بينما تقوم مصفوفة الراتنج بربط الألياف معًا، وتنقل الأحمال، وتحدد المقاومة البيئية للمركب.

تشريح نسج ألياف الكربون

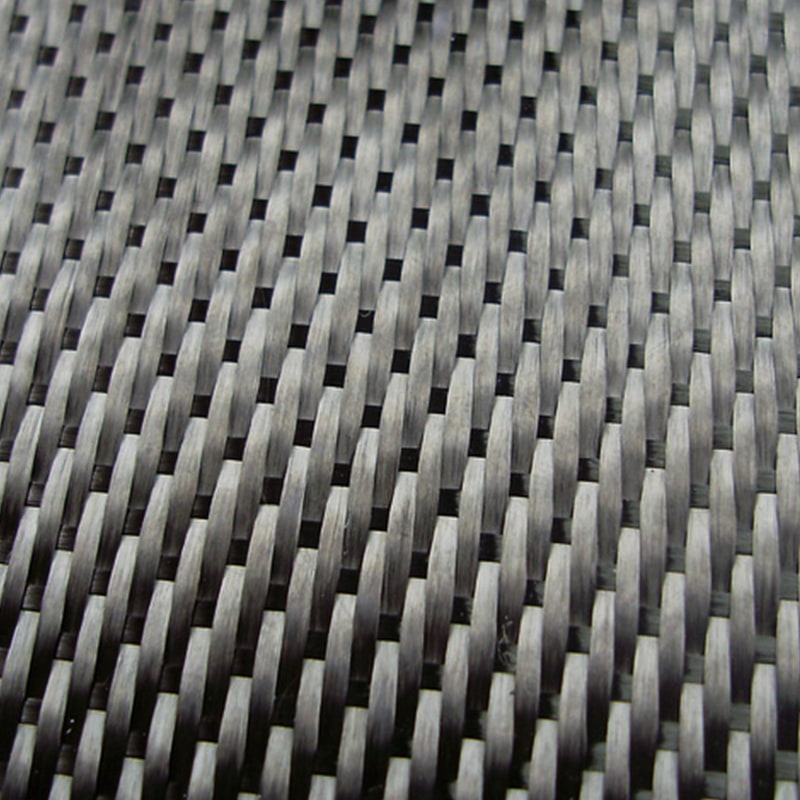

الوحدة الأساسية لنسيج الكربون هي الفتيل، الذي يتم تجميعه في سحب. يتم بعد ذلك نسج هذه السحب على أنوال صناعية لتكوين صفائح مسطحة. تحدد الطريقة المحددة التي تتشابك بها هذه السحب خصائص التعامل مع القماش والثني والخصائص الميكانيكية.

- خيوط: خيوط رفيعة للغاية من الكربون، عادةً ما يتم تجميع الآلاف منها معًا لتشكل سحبًا.

- حجم السحب: يُشار إليه برقم مثل 3K أو 12K، مما يشير إلى عدد الخيوط (على سبيل المثال، 3000 أو 12000) في السحب الواحد.

- نمط النسج: النمط المعماري الذي تم إنشاؤه عن طريق تشابك السداة (الطولية) واللحمة (العرضية).

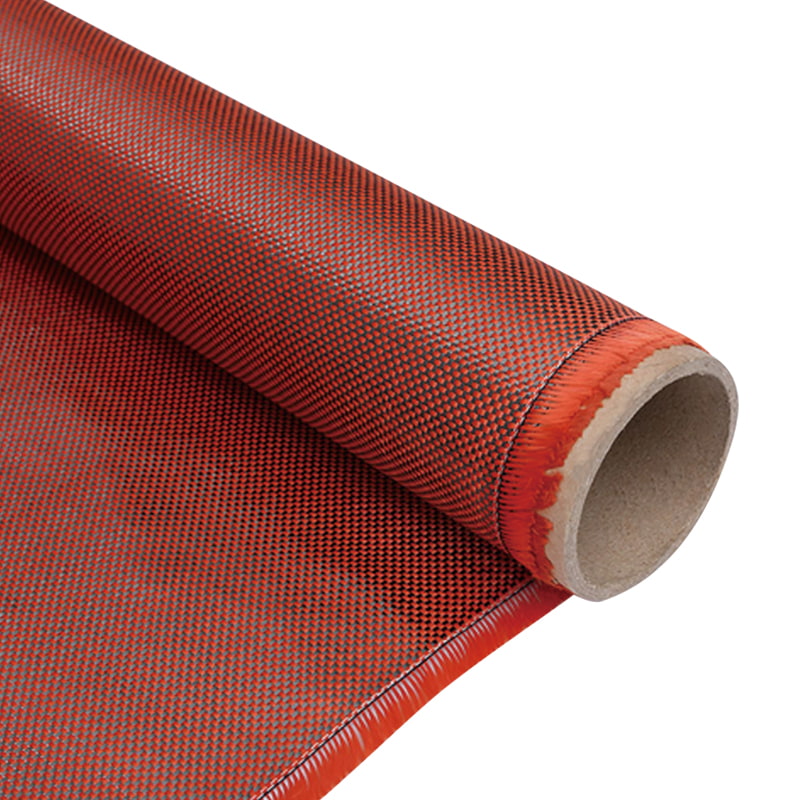

استكشاف المشتركة أنواع نسج ألياف الكربون لقطع غيار السيارات

يعد اختيار النسيج قرارًا حاسمًا في التصميم، فهو يوازن بين الجماليات وقابلية التشكيل والأداء الهيكلي. مختلفة أنواع نسج ألياف الكربون لقطع غيار السيارات يتم اختيارها بناءً على متطلبات التطبيق.

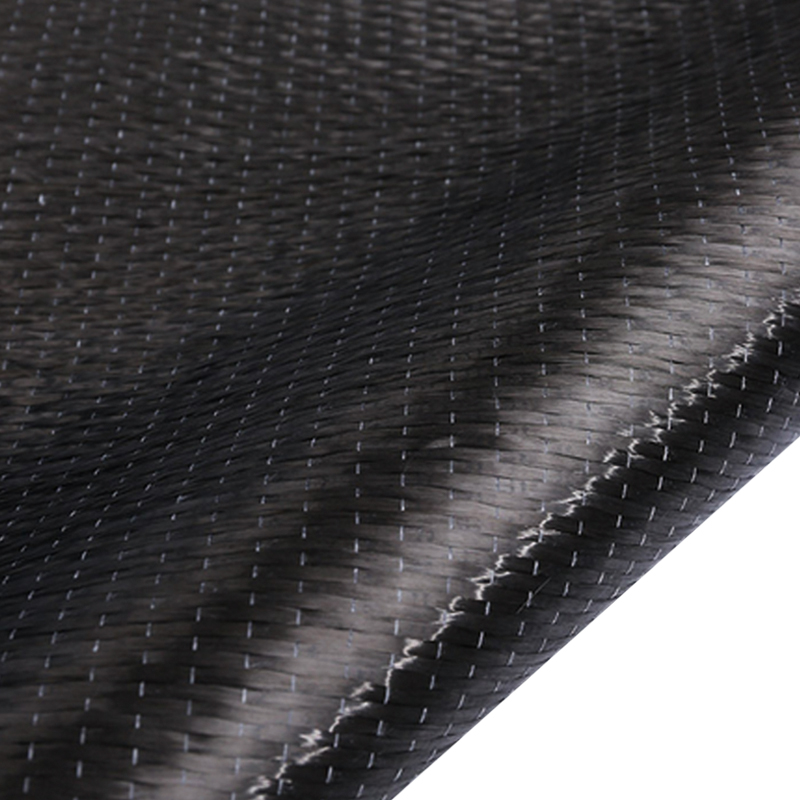

- نسج عادي: النمط الأساسي والأكثر استقرارًا، حيث تمر كل سحبة فوق وتحت بعضها البعض. إنه يوفر ثباتًا جيدًا ولكن قابلية ثني أقل للمنحنيات المعقدة.

- نسيج قطني طويل (2 × 2، 4 × 4): تتميز بنمط ضلع قطري. توفر أنسجة التويل، خاصة 2x2، توازنًا ممتازًا بين قابلية الثني والثبات، وهي أكثر الجماليات شهرة في تطبيقات السيارات.

- نسج الساتان (4-أحزمة، 8-أحزمة): تمر القطرات فوق عدة أخرى قبل النزول تحت واحدة. يؤدي هذا إلى إنشاء نسيج ذو قابلية ثني ممتازة لخطوط معقدة وإمكانات عالية القوة، ولكنه أقل استقرارًا ويمكن أن يكون التعامل معه أكثر صعوبة.

- نسيج أحادي الاتجاه (UD): على الرغم من أنه ليس منسوجًا، إلا أن نسيج UD يتكون من جميع السحب المتوازية. إنه ليس قماشًا "منسوجًا" حقيقيًا ولكنه غالبًا ما يستخدم جنبًا إلى جنب معه لوضع أقصى قدر من القوة والصلابة في اتجاه حمل أساسي واحد.

الميزة القصوى: تخفيض الوزن بشكل لا مثيل له

الميزة الأكثر أهمية وشهرة لمركبات ألياف الكربون هي قوتها الاستثنائية عند كثافة منخفضة للغاية. ويترجم هذا بشكل مباشر إلى توفير كبير في الوزن، وهو ما يمثل الكأس المقدسة في هندسة السيارات.

القياس الكمي فوائد ألياف الكربون في تخفيض وزن السيارة

يمكن أن يؤدي استبدال المواد التقليدية مثل الفولاذ أو الألومنيوم بألياف الكربون المقوى بألياف الكربون إلى انخفاض الوزن بنسبة 40% إلى 60% لنفس المكون، مع زيادة القوة في كثير من الأحيان. يعد هذا التوفير الكبير عامل تمكين رئيسي لتصميم المركبات الحديثة.

- التخفيض المباشر للكتلة: تعمل ألواح الجسم الأخف ومكونات الهيكل والأجزاء الداخلية على خفض وزن السيارة بشكل مباشر.

- تتالي التقليص: تتطلب السيارة الأخف وزنًا محركًا أصغر حجمًا وأخف وزنًا للحصول على نفس الأداء، والذي يحتاج بدوره إلى خزان وقود أصغر ونظام تعليق أقل قوة، مما يخلق دورة فعالة لتوفير الوزن.

- تحسين نسبة القوة إلى الوزن: بالنسبة للمركبات عالية الأداء، يعد هذا المقياس الأكثر أهمية للتسارع وخفة الحركة.

تأثير تموج على الأداء والكفاءة

إن تخفيض الوزن ليس غاية في حد ذاته؛ وتتحقق قيمتها من خلال التحسينات العميقة في ديناميكيات السيارة وكفاءتها.

- تعزيز التسارع والكبح: تتطلب السيارة الأخف وزنًا طاقة أقل للتسارع وقوة أقل للتباطؤ، مما يؤدي إلى تحسين أوقات التسارع من 0 إلى 60 ميلاً في الساعة ومسافات الكبح.

- كفاءة متفوقة في استهلاك الوقود ونطاق EV: بالنسبة لمحركات الاحتراق الداخلي، الوزن الأقل يعني اقتصادًا أفضل في استهلاك الوقود. بالنسبة للسيارات الكهربائية، يعد ذلك أمرًا بالغ الأهمية لتوسيع نطاق القيادة دون زيادة حجم البطارية ووزنها.

- انخفاض الانبعاثات: يرتبط انخفاض استهلاك الوقود ارتباطًا مباشرًا بانخفاض انبعاثات ثاني أكسيد الكربون، مما يساعد الشركات المصنعة على تلبية اللوائح البيئية الصارمة.

قوة وصلابة استثنائية: العمود الفقري للسلامة والديناميكيات

أبعد من مجرد الخفة، نسيج منسوج من الكربون النقي توفر المواد المركبة خصائص ميكانيكية تفوق خصائص المعادن، مما يساهم بشكل مباشر في سلامة السيارة وديناميكيات القيادة.

نسبة قوة إلى وزن متفوقة مقارنة بالمعادن

عند تقييمها على أساس الوزن المتساوي، يمكن أن تكون مركبات ألياف الكربون أقوى وأكثر صلابة بشكل ملحوظ من الفولاذ عالي القوة أو سبائك الألومنيوم. وهذا يسمح بتصميم مكونات أخف وزنًا وأكثر قوة.

- قوة الشد: تُظهِر ألياف الكربون مقاومة عالية للغاية للتمزق، وهو أمر بالغ الأهمية للأعضاء الهيكلية التي تتعرض للتوتر.

- صلابة محددة: تعتبر الصلابة (معامل المرونة) لكل وحدة كثافة من ألياف الكربون عالية بشكل استثنائي، مما يعني أنها تقاوم التشوه تحت الحمل بشكل فعال للغاية بالنسبة لوزنها.

تعزيز الصلابة الالتوائية للتعامل الفائق

تشير الصلابة الالتوائية إلى مقاومة الهيكل للالتواء. يوفر الهيكل الأكثر صلابة منصة أكثر استقرارًا لنظام التعليق للعمل، مما يؤدي إلى معالجة أكثر دقة وثبات أفضل عند المنعطفات وتحسين ردود الفعل للسائق. إن الصلابة النوعية العالية لمركبات ألياف الكربون تجعلها مثالية لتصنيع الهياكل الأحادية والأقواس الهيكلية التي تزيد بشكل كبير من الصلابة الالتوائية للمركبة.

القيمة طويلة المدى: دراسة متانة مركبات ألياف الكربون المنسوجة

وتمتد مزايا ألياف الكربون إلى ما هو أبعد من الأداء الأولي لتشمل الموثوقية والمرونة على المدى الطويل، وهو جانب رئيسي في السيارة متانة مركبات ألياف الكربون المنسوجة .

مقاومة التآكل والتعب

على عكس المعادن، لا تصدأ ألياف الكربون أو تتآكل عند تعرضها للرطوبة أو الملح أو المواد الكيميائية. علاوة على ذلك، فهي تتميز بمقاومة ممتازة للتعب، مما يعني أنها يمكنها تحمل دورات الضغط والتحميل المتكررة دون تشقق أو فشل، وهي خاصية بالغة الأهمية للمكونات المعرضة للاهتزازات وعيوب الطريق على مدار عمر السيارة.

- مناعة التآكل: يلغي الحاجة إلى الطلاءات الثقيلة والمعقدة المضادة للتآكل، مما يساهم في توفير الوزن والصيانة على المدى الطويل.

- حياة التعب متفوقة: غالبًا ما تتمتع مكونات CFRP بعمر إجهاد أطول بكثير من الأجزاء المماثلة من الألومنيوم أو الفولاذ، مما يعزز المتانة والسلامة.

امتصاص التأثير والتسامح مع الأضرار

على الرغم من أنه يُنظر إليها غالبًا على أنها هشة، إلا أن مركبات ألياف الكربون جيدة التصميم ممتازة في امتصاص طاقة التأثير. وفي حالة وقوع حادث، يمكن تصميم الهيكل المركب بحيث ينسحق بطريقة يمكن التحكم فيها، مما يؤدي إلى تبديد الطاقة التي كان من الممكن أن يتم نقلها إلى الركاب. تساعد الطبيعة المنسوجة للنسيج على احتواء الضرر، ومنعه من الانتشار بشكل كارثي عبر الهيكل بأكمله.

حرية التصنيع والتصميم: الاستكشاف كيف يتم استخدام نسيج الكربون في صناعة السيارات

التطبيق العملي لهذه المادة لا يقل أهمية عن خصائصها الجوهرية. فهم كيف يتم استخدام نسيج الكربون في صناعة السيارات يكشف عن ميزة رئيسية: حرية التصميم.

عمليات تشكيل متعددة الاستخدامات للأشكال المعقدة

القماش الجاف مرن ويمكن لفه فوق قوالب معقدة مزدوجة المنحني. وهذا يسمح بإنشاء مكونات كبيرة أحادية القطعة والتي قد يكون من المستحيل أو الباهظ التكلفة تصنيعها من المعدن. الشركات المصنعة المتخصصة مثل شركة جيانغين دونغلي لتكنولوجيا المواد الجديدة المحدودة الاستفادة من مجموعة من العمليات لتحويل القماش إلى أجزاء نهائية.

- التجهيز الأولي والمعالجة بالأوتوكلاف: استخدام قماش مشرب مسبقًا بالراتنج (مسبق التقوية) ومعالج تحت حرارة وضغط عاليين في الأوتوكلاف للحصول على أعلى جودة وأداء ممكن.

- صب نقل الراتنج (RTM): يتم وضع القماش الجاف في قالب مغلق، ويتم حقن الراتينج تحت الضغط، وهو مثالي للإنتاج المعقد وكبير الحجم.

- رمية الكرة الرطبة: عملية يدوية أكثر حيث يتم وضع الراتنج على القماش الجاف يدويًا في قالب مفتوح، مناسب للنماذج الأولية والأجزاء ذات الحجم المنخفض.

تمكين التصاميم المبتكرة والديناميكية الهوائية

تتيح قابلية التشكيل هذه للمصممين التحرر من قيود ختم المعادن. يمكنها دمج الوظائف، وإنشاء المزيد من الأشكال العضوية والفعالة من الناحية الديناميكية الهوائية، وتقليل عدد الأجزاء والمثبتات المطلوبة، مما يؤدي إلى توفير الوزن وتبسيط عملية التجميع.

نظرة متوازنة: التكلفة مقابل أداء ألياف الكربون في السيارات

إن أي تحليل لن يكون مكتملاً دون معالجة العائق الأساسي أمام التبني على نطاق واسع: التكلفة. قرار استخدام ألياف الكربون هو تقييم مستمر ل التكلفة مقابل أداء ألياف الكربون في السيارات .

يوفر الجدول التالي مقارنة واضحة بين العوامل الرئيسية التي تؤثر على حساب التفاضل والتكامل من حيث التكلفة والأداء.

| عامل | المعادن التقليدية (الصلب / الألومنيوم) | مركبات ألياف الكربون |

| تكلفة المواد | منخفض | عالية جدًا |

| تكلفة التصنيع | منخفض to Moderate (stamping, welding) | عالية (العمل اليدوي، المعالجة كثيفة الاستهلاك للطاقة) |

| الوزن | عالية | منخفض جدًا |

| نسبة القوة إلى الوزن | معتدل | استثنائي |

| حرية التصميم | محدودة | واسعة النطاق |

| التطبيق الأساسي | مركبات السوق الشامل | عالية-performance, luxury, and critical lightweighted components |

الأسئلة الشائعة

هل ألياف الكربون أقوى من الفولاذ؟

على أ أساس الوزن مقابل الوزن نعم، تتمتع مركبات ألياف الكربون بنسبة قوة إلى وزن ونسبة صلابة إلى وزن أعلى بكثير من الفولاذ عالي القوة. وهذا يعني أن المكون المصنوع من ألياف الكربون يمكن أن يكون أقوى وأخف وزنًا بشكل ملحوظ من الجزء الفولاذي المكافئ. ومع ذلك، بالمعنى المطلق، قد تتمتع قطعة سميكة وصلبة من الفولاذ بقوة شد إجمالية أعلى من صفائح الكربون الرقيقة. الميزة الرئيسية لألياف الكربون هي قدرتها على توفير قوة هائلة دون التعرض لعقوبة الوزن الثقيل.

لماذا تعتبر ألياف الكربون باهظة الثمن في تطبيقات السيارات؟

تنبع التكلفة المرتفعة من عوامل متعددة: العملية كثيفة الاستهلاك للطاقة لإنتاج ألياف الكربون وتحويلها إلى خيوط؛ وعمليات التصنيع المعقدة، والبطيئة في كثير من الأحيان، والتي تتطلب عمالة كثيفة مثل المعالجة بالأوتوكلاف؛ وارتفاع تكلفة راتنجات الايبوكسي والمواد الخام الأخرى. علاوة على ذلك، فإن مراقبة الجودة أمر بالغ الأهمية ويتطلب معدات وخبرة متطورة. في حين تعمل الأتمتة والتقنيات الجديدة على خفض التكاليف، إلا أنها تظل مادة متميزة. الشركات التي تركز على التصنيع المتكامل، مثل شركة جيانغين دونغلي لتكنولوجيا المواد الجديدة المحدودة والعمل على تحسين هذه العمليات لتحسين فعالية التكلفة للقطاعات التقنية.

هل يمكن إصلاح قطع غيار السيارات المصنوعة من ألياف الكربون؟

نعم، غالبًا ما يمكن إصلاح أجزاء ألياف الكربون التالفة، ولكنها مهارة متخصصة تختلف تمامًا عن إصلاح المعادن. تتضمن العملية تقييم مدى الضرر، وإزالة الألياف والراتنجات التالفة بعناية، ثم ربط الرقع الجديدة المعالجة مسبقًا أو إجراء رمية مبللة بنسيج جديد وراتنج، يليه المعالجة. يجب أن يستعيد الإصلاح السلامة الهيكلية والسطح الجمالي. بالنسبة للمكونات الهيكلية الهامة، غالبًا ما يوصى بالاستبدال بدلاً من الإصلاح لضمان السلامة.

ما هي العيوب الرئيسية لاستخدام ألياف الكربون في السيارات ذات الإنتاج الضخم؟

العيب الرئيسي هو التكلفة، كما هو مفصل أعلاه. وتشمل التحديات الأخرى فترات أطول لدورة الإنتاج مقارنة بالختم المعدني، وصعوبة إعادة تدوير الأجزاء المركبة في نهاية العمر، والقابلية للتدهور بالأشعة فوق البنفسجية إذا لم يتم تغليفها بشكل صحيح (يمكن أن يتحول الراتنج إلى اللون الأصفر ويضعف). ولهذه الأسباب، يقتصر استخدامه في السيارات ذات الإنتاج الضخم حاليًا على اختيار مكونات ذات قيمة عالية أو أداء بالغ الأهمية، على الرغم من استمرار البحث في التغلب على هذه العقبات.

كيف يؤثر اختيار نمط النسج على خصائص الجزء النهائي؟

يعد نمط النسج هو المحرك الأساسي لسلوك المركب. أ نسج عادي يوفر خصائص متوازنة في جميع الاتجاهات ولكنه أقل قابلية للثني. أ نسج حك يوفر توافقًا أفضل مع القوالب المعقدة وهو المعيار للعديد من قطع غيار السيارات المرئية. أ نسج الساتان يوفر أعلى قابلية للثني وخواص ميكانيكية تهيمن عليها الألياف، وهو مثالي للأجزاء الهيكلية ذات الخطوط العميقة. أحادي الاتجاه (UD) يسمح النسيج للمهندسين بوضع القوة بدقة في المكان الذي تشتد الحاجة إليه، مما يحسن الوزن والأداء، ولكنه يتطلب طبقات متعددة بزوايا مختلفة للتعامل مع الأحمال من جميع الاتجاهات. الاختيار عبارة عن مقايضة استراتيجية بين الجماليات وقابلية التصنيع والمتطلبات الميكانيكية.

عربى

عربى  English

English 中文简体

中文简体 Tiếng Việt

Tiếng Việt