- 1 فهم معلمات المواصفات الرئيسية

- 2 اختيار نمط النسج وآثار الأداء

- 3 التحليل المقارن لخيارات معامل ألياف الكربون

- 4 اعتبارات الوزن المساحي للتطبيقات المختلفة

- 5 إرشادات المواصفات الخاصة بالتطبيق

- 6 اعتبارات توافق عملية التصنيع

- 7 استراتيجيات تحسين أداء التكلفة

- 8 الأسئلة الشائعة

- 8.1 ما هي الاختلافات الرئيسية بين الأقمشة المنسوجة بالكربون 3K و12K؟

- 8.2 كيف يؤثر نمط النسج على الخواص الميكانيكية للنسيج الكربوني؟

- 8.3 ما هي العوامل التي تحدد الوزن المساحي المناسب لتطبيق معين؟

- 8.4 ما مدى أهمية توازن النسيج في المواد المنسوجة الكربون؟

- 8.5 ما هي معايير الشهادات التي يجب علي مراعاتها لتطبيقات الطيران؟

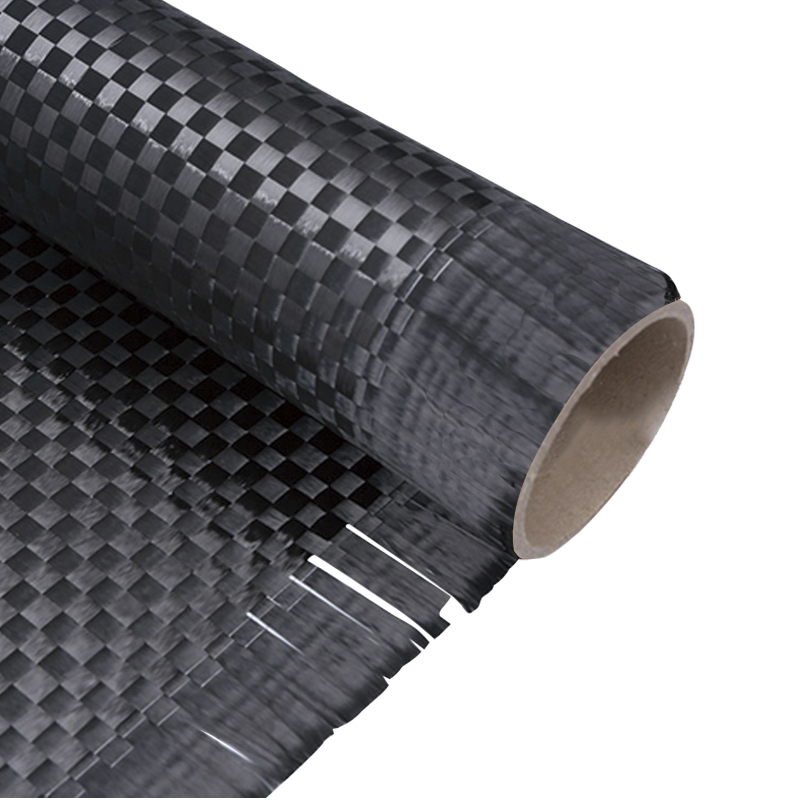

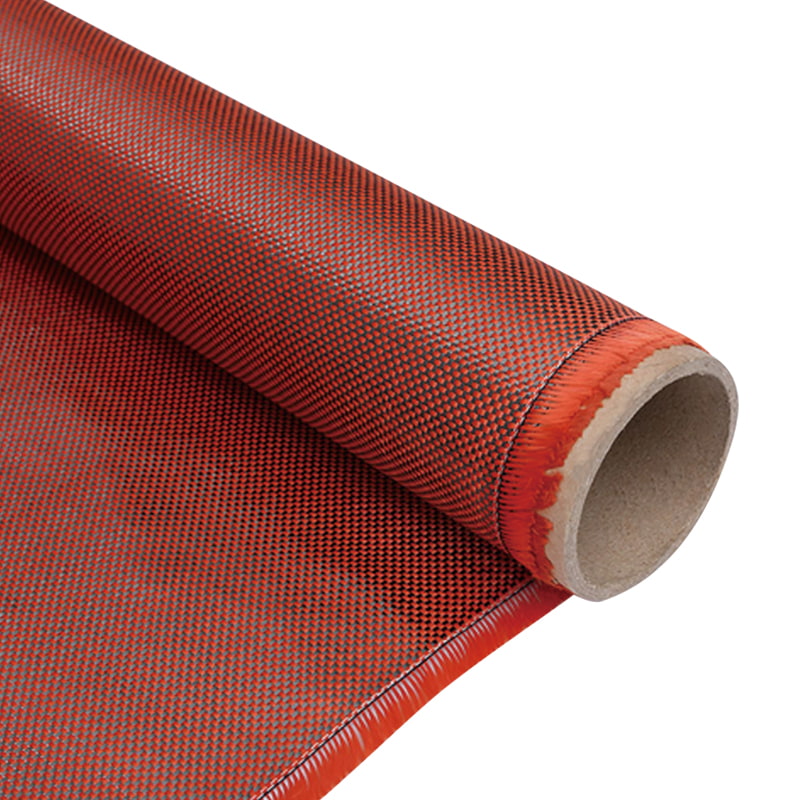

نسيج منسوج من الكربون النقي يمثل مادة أساسية في التطبيقات المركبة المتقدمة، مما يوفر نسب قوة إلى وزن استثنائية، وثبات الأبعاد، ومرونة في التصميم. ومع ذلك، فإن اختيار المواصفات المثالية يتطلب دراسة متأنية للعديد من المعلمات التقنية التي تؤثر بشكل مباشر على الأداء في التطبيقات النهائية. يفحص هذا الدليل الشامل العوامل الحاسمة - بدءًا من أنماط النسج واعتبارات الوزن وحتى معامل الألياف وتوافق الراتنج - التي يجب على المهندسين والمصممين تقييمها عند التحديد نسيج منسوج من الكربون النقي لتطبيقات السلع الفضائية والسيارات والصناعية والرياضية.

قماش منسوج من ألياف الكربون مقاوم للتآكل ودرجات الحرارة العالية

فهم معلمات المواصفات الرئيسية

اختيار الحق نسيج منسوج من الكربون النقي يبدأ بفهم معايير المواصفات الأساسية التي تحكم أداء المواد. تتفاعل هذه المعلمات بطرق معقدة لتحديد خصائص التعامل مع القماش، والخصائص الميكانيكية، ومدى ملاءمتها لعمليات تصنيع محددة. بالإضافة إلى الوزن والسمك الأساسيين، تؤثر الاعتبارات مثل حجم السحب، وبنية النسيج، وعدد الألياف لكل وحدة مساحة بشكل كبير على قابلية الثني، وامتصاص الراتينج، والأداء المركب النهائي.

- الوزن المساحي (جي إس إم): ويقاس هذا بالجرام لكل متر مربع، ويشير إلى كثافة المادة ويؤثر بشكل مباشر على سمك ووزن المركبات النهائية.

- نسج نوع النمط: تشمل الأنماط الشائعة النسج العادية، والنسيج القطني الطويل، والساتان، حيث يقدم كل منها خصائص ثنى مختلفة وخصائص ميكانيكية.

- معامل الألياف: ويتراوح هذا من المعامل القياسي إلى المعامل العالي للغاية، وهو ما يحدد الصلابة وقدرة التحمل.

- عدد المواضيع: يؤثر عدد الخيوط في البوصة في اتجاهي السداة واللحمة على ثبات النسيج وتوزيع الراتينج.

- توازن النسيج: تحتوي الأقمشة المتوازنة على عدد ألياف متساوٍ في كلا الاتجاهين، بينما تعمل النسج غير المتوازنة على تحسين الخصائص لظروف تحميل محددة.

اختيار نمط النسج وآثار الأداء

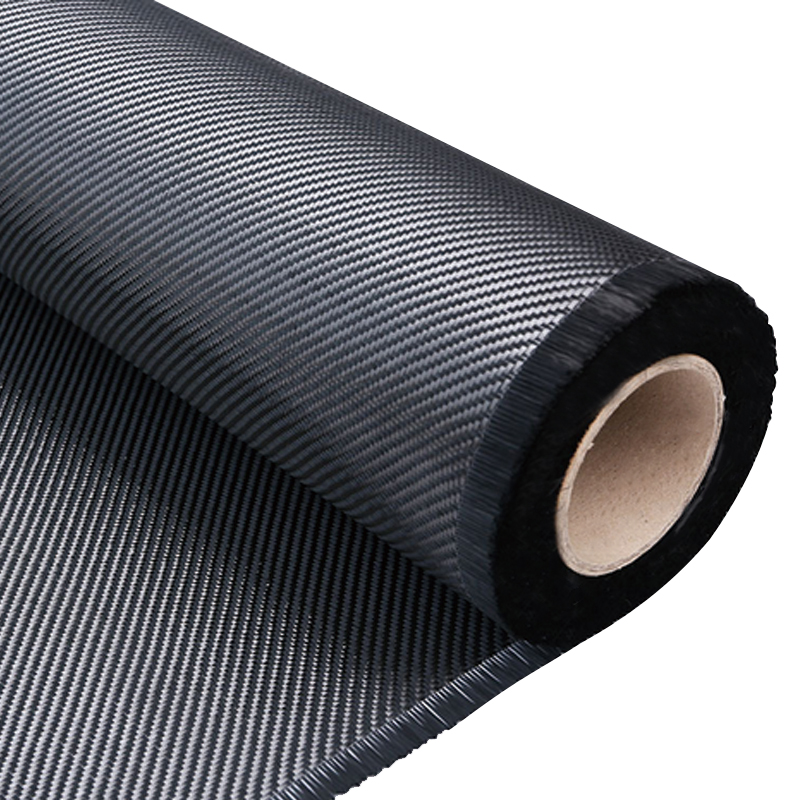

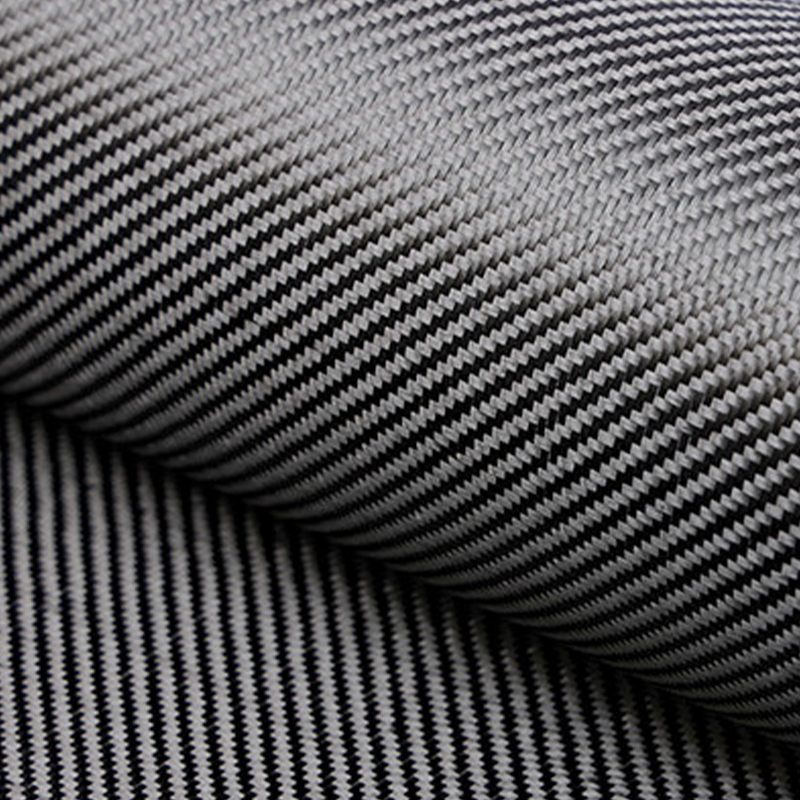

نمط النسج نسيج منسوج من الكربون النقي يؤثر بشكل أساسي على كل من خصائص التصنيع والأداء المركب النهائي. توفر النسج البسيطة أقصى قدر من الثبات وسهولة التعامل ولكن مع ثني محدود، في حين توفر نسج الساتان المعقدة توافقًا فائقًا مع الخطوط المعقدة على حساب ثبات أقل قليلاً. يعد فهم هذه المقايضات أمرًا ضروريًا لمطابقة بنية النسيج مع متطلبات التطبيقات المحددة وعمليات التصنيع وتوقعات الأداء.

- نسج عادي (1x1): أقصى قدر من الثبات، وأبسط نمط، ممتاز للألواح المسطحة والمنحنيات البسيطة.

- نسيج قطني طويل (2 × 2، 4 × 4): ثنى أفضل من النسيج العادي، نمط قطري مميز، مقاومة جيدة للصدمات.

- نسج الساتان (4HS، 8HS): ثنيات ممتازة، تجعيد أقل لتحسين الخصائص الميكانيكية، مثالي للقوالب المعقدة.

- الأقمشة أحادية الاتجاه: أقصى قدر من القوة في الاتجاه الأساسي، وغالبًا ما يتم دمجها مع دعامة خفيفة الوزن للتعامل معها.

- النسج الهجينة: أنماط مخصصة تعمل على تحسين خصائص محددة مثل الصلابة الالتوائية أو مقاومة الصدمات.

التحليل المقارن لخيارات معامل ألياف الكربون

معامل ألياف الكربون المستخدمة في نسيج منسوج من الكربون النقي يؤثر بشكل كبير على اعتبارات الصلابة والقوة والتكلفة. توفر أقمشة المعاملات القياسية توازنًا ممتازًا في الخصائص لمعظم التطبيقات، بينما توفر خيارات المعاملات المتوسطة والعالية والفائقة الصلابة المتزايدة تدريجيًا للتطبيقات المتخصصة حيث يكون استقرار الأبعاد تحت الحمل أمرًا بالغ الأهمية. يقارن الجدول أدناه الخصائص الرئيسية عبر طيف المعاملات:

| نوع المعامل | معامل الشد (GPa) | قوة الشد (ميغاباسكال) | التطبيقات النموذجية | عامل التكلفة |

| المعامل القياسي | 230-240 | 3,500-5,000 | الأغراض العامة، السيارات، السلع الرياضية | 1x (خط الأساس) |

| معامل متوسط | 280-300 | 5000-7000 | الهياكل الثانوية الفضائية، أداء السيارات | 1.5-2x |

| معامل عالية | 350-400 | 4,000-5,500 | الهياكل الأساسية للفضاء الجوي، ومكونات الأقمار الصناعية | 3-5x |

| معامل عالي للغاية | 500-600 | 3,500-4,500 | التطبيقات الفضائية والسلع الرياضية المتخصصة | 7-12x |

توضح هذه المقارنة أهمية فهم متطلبات المعامل لتحسين الأداء والميزانية عند الاختيار نسيج منسوج من الكربون النقي .

اعتبارات الوزن المساحي للتطبيقات المختلفة

الوزن المساحي نسيج منسوج من الكربون النقي ، والتي يتم قياسها عادةً بالجرام لكل متر مربع (GSM)، تؤثر بشكل مباشر على سمك الصفائح والأداء الهيكلي وعمليات التصنيع. توفر الأقمشة الأخف وزنًا (100-200 جرام في المتر المربع) توافقًا فائقًا مع الخطوط المعقدة وهي مثالية لإنشاء مكونات رفيعة وعالية الدقة، بينما توفر الأوزان الأثقل (400-600 جرام في المتر المربع) سماكة بناء فعالة للتطبيقات الهيكلية. يتطلب اختيار الوزن المناسب تحقيق التوازن بين اعتبارات التصنيع والمتطلبات الهيكلية وأهداف الوزن.

- خفيفة الوزن للغاية (80-150 جرامًا لكل متر مربع): مثالي للمكونات الحساسة والطبقات السطحية والتطبيقات التي تتطلب أقصى دقة للتفاصيل.

- خفيف الوزن (150-250 جرام في المتر المربع): مجموعة متعددة الاستخدامات مناسبة لمعظم السلع الرياضية وألواح هياكل السيارات والديكورات الداخلية للفضاء.

- الوزن المتوسط (250-400 جرام في المتر المربع): فعال للتطبيقات الهيكلية، مما يوفر تراكمًا جيدًا للسمك مع خصائص ثني يمكن التحكم فيها.

- الوزن الثقيل (400-600 جرام في المتر المربع): أقصى قدر من الكفاءة للشرائح السميكة، على الرغم من انخفاض التوافق مع الأشكال المعقدة.

- مجموعات الوزن المخصصة: تعمل عمليات الرمي المختلطة باستخدام أوزان متعددة على تحسين مناطق معينة من الهياكل المركبة.

إرشادات المواصفات الخاصة بالتطبيق

تتطلب التطبيقات المختلفة أساليب متخصصة نسيج منسوج من الكربون النقي المواصفات، مع اعتبارات تتراوح بين الامتثال التنظيمي والأداء في ظل ظروف بيئية محددة. عادةً ما تعطي تطبيقات الفضاء الجوي الأولوية للمواد المعتمدة ذات النسب التي يمكن تتبعها، بينما توازن تطبيقات السيارات بين متطلبات الأداء واعتبارات التكلفة وإنتاجية التصنيع. إن فهم هذه المتطلبات الخاصة بالتطبيقات يضمن الاختيار الأمثل للمواد لكل حالة استخدام فريدة.

- مكونات الفضاء الجوي: ركز على المواد المعتمدة، وتحمل الضرر، وأداء التعب مع متطلبات التوثيق الدقيقة.

- هياكل السيارات: تحقيق التوازن بين الأداء وأهداف التكلفة، مع الأخذ في الاعتبار متطلبات وقت الدورة للإنتاج بكميات كبيرة.

- السلع الرياضية: التركيز على تخميد الاهتزازات ومقاومة الصدمات وتحسين الوزن لتخصصات رياضية محددة.

- التطبيقات الصناعية: إعطاء الأولوية للمقاومة الكيميائية، والاستقرار الحراري، والمتانة طويلة الأمد في البيئات القاسية.

- الالكترونيات الاستهلاكية: التركيز على خصائص الحماية من التداخل الكهرومغناطيسي (EMI)، واستقرار الأبعاد، ومتطلبات تشطيب السطح الجمالي.

اعتبارات توافق عملية التصنيع

اختيار نسيج منسوج من الكربون النقي يجب أن تتماشى مع عملية التصنيع المقصودة، حيث أن طرق التصنيع المختلفة تفرض متطلبات محددة على خصائص التعامل مع القماش، وتوافق الراتنج، ومعلمات المعالجة. عادةً ما تعمل عمليات التعبئة المفرغة بشكل أفضل مع النسج الأكثر إحكامًا التي تقاوم تسرب الراتنج، في حين أن قولبة نقل الراتنج تتطلب بنيات أكثر انفتاحًا تسهل ملء القالب بالكامل. إن فهم هذه المتطلبات الخاصة بالعملية يمنع مشكلات التصنيع ويضمن الجودة المثلى للمركب.

- عمليات الإعداد المسبق: تتطلب توافقًا محددًا للراتنج وخصائص ثني/ثني يمكن التحكم فيها من أجل رمي الكرة تلقائيًا.

- صب نقل الراتنج (RTM): اطلب بنيات نسج مفتوحة ذات نفاذية متسقة لملء القالب بالكامل.

- ضخ فراغ: يعمل بشكل أفضل مع النسج متوسطة الصلابة التي توازن تدفق الراتنج مع مقاومة الغسل.

- معالجة الأوتوكلاف: تتطلب أقمشة تحافظ على ثبات الأبعاد تحت دورات الضغط ودرجة الحرارة العالية.

- صب الضغط: استفد من الأوزان المساحية الأثقل التي توفر تراكمًا فعالاً للسمك في عمليات القالب المتطابقة.

استراتيجيات تحسين أداء التكلفة

تحسين نسبة التكلفة إلى الأداء عند الاختيار نسيج منسوج من الكربون النقي يتطلب تحليلًا دقيقًا لكل من تكاليف المواد المباشرة وآثار المعالجة. عادةً ما تقدم الأقمشة ذات المعامل القياسية أفضل قيمة للتطبيقات العامة، في حين أن الاستخدام الاستراتيجي للمواد عالية الأداء في المناطق الحرجة يمكن أن يؤدي إلى زيادة الأداء الإجمالي للمكونات دون زيادة التكاليف بشكل متناسب. هناك العديد من الاستراتيجيات التي يمكن أن تساعد في تحقيق التوازن بين قيود الميزانية والمتطلبات الفنية.

- نهج المواد الهجينة: اجمع بين الأقمشة ذات المعاملات القياسية والوضع الاستراتيجي للمواد عالية الأداء في مناطق الضغط الحرجة.

- تحسين اللوحة: استخدم المواصفات المستندة إلى التحليل للأوزان والأنسجة المختلفة عبر مكون واحد.

- اعتبارات كفاءة العملية: حدد الأقمشة التي تقلل من محتوى العمالة من خلال المعالجة المحسنة أو المعالجة الأسرع.

- التقليل من الخردة: اختر عروضًا وأوزانًا قياسية تتوافق مع أبعاد المكونات لتقليل هدر المواد.

- تحليل التكلفة الإجمالية: قم بتقييم التأثير الكامل لتكلفة التصنيع بدلاً من التركيز فقط على سعر المادة لكل متر مربع.

الأسئلة الشائعة

ما هي الاختلافات الرئيسية بين الأقمشة المنسوجة بالكربون 3K و12K؟

التسمية "K" في نسيج منسوج من الكربون النقي يشير إلى عدد الخيوط الفردية في كل سحبة، حيث يشير 3K إلى 3000 خيط و12K يشير إلى 12000 خيط لكل سحبة. في حين أن خصائص المواد الأساسية تظل متشابهة، فإن أقمشة 3K عادةً ما تنتج تشطيبات سطحية أكثر دقة مع أنماط نسج أكثر تميزًا، مما يجعلها مفضلة للتطبيقات التجميلية المرئية. توفر الأقمشة 12K عمومًا خصائص ثني أفضل وتبلل أسرع بينما تكون أكثر فعالية من حيث التكلفة للتطبيقات الهيكلية حيث تكون جماليات السطح ثانوية. يتضمن الاختيار بينهما الموازنة بين المتطلبات الجمالية واعتبارات التصنيع وقيود الميزانية.

كيف يؤثر نمط النسج على الخواص الميكانيكية للنسيج الكربوني؟

نمط النسج يؤثر بشكل كبير على الخواص الميكانيكية نسيج منسوج من الكربون النقي من خلال تأثيره على تجعيد الألياف، أي تموج الألياف أثناء مرورها فوق وتحت بعضها البعض. عادةً ما تظهر النسج العادية، ذات أعلى تجعيد، خواص ميكانيكية أقل ولكن أقصى قدر من ثبات الأبعاد. تقلل أنسجة الساتان من التجعيد، وتحافظ على المزيد من قوة الألياف وصلابتها، مع تقليل الثبات أثناء التعامل. توفر أنسجة التويل أرضية وسطية، حيث توازن بين الخصائص الميكانيكية وخصائص المعالجة. يعتمد النمط الأمثل على ظروف التحميل المحددة، وعملية التصنيع، وأولويات الأداء لكل تطبيق.

ما هي العوامل التي تحدد الوزن المساحي المناسب لتطبيق معين؟

اختيار الوزن المساحي المناسب لل نسيج منسوج من الكربون النقي يتضمن تحليل عوامل متعددة خاصة بالتطبيق، بما في ذلك المتطلبات الهيكلية، وأهداف الوزن، وقدرات عملية التصنيع، والتعقيد الهندسي. عادةً ما توفر الأقمشة الرقيقة (جي إس إم أقل) توافقًا أفضل مع الخطوط المعقدة وتسمح بتكديس طبقات أكثر دقة للحصول على خصائص ميكانيكية محسنة. توفر الأقمشة الأثقل تراكمًا فعالاً للسمك ولكنها قد لا تنثني بشكل فعال في أنصاف أقطار ضيقة. كمبدأ توجيهي عام، غالبًا ما تستفيد الأشكال الهندسية المعقدة من طبقات متعددة من الأقمشة الخفيفة، في حين أن الأشكال الأبسط يمكن أن تستخدم مواد أثقل لتقليل وقت التركيب وتقليل واجهات الطبقات.

ما مدى أهمية توازن النسيج في المواد المنسوجة الكربون؟

يعد توازن النسيج - نسبة الألياف في اتجاهات السداة واللحمة - أحد الاعتبارات الحاسمة عند الاختيار نسيج منسوج من الكربون النقي للتطبيقات ذات أنماط التحميل المحددة. توفر الأقمشة المتوازنة (عادةً نسبة 1:1) خصائص موحدة في كلا الاتجاهين، مما يجعلها مناسبة للتطبيقات ذات التحميل متعدد الاتجاهات أو غير المتوقع. تعمل الأقمشة غير المتوازنة على تحسين توجيه الألياف لظروف تحميل محددة، مثل الضغط أحادي الاتجاه في المقام الأول، مما قد يؤدي إلى تقليل الوزن مع الحفاظ على الأداء. يجب أن يسترشد القرار بتحليل الضغط التفصيلي للمكون وفهم مسارات التحميل الأولية داخل الهيكل.

ما هي معايير الشهادات التي يجب علي مراعاتها لتطبيقات الطيران؟

تطبيقات الفضاء الجوي نسيج منسوج من الكربون النقي تتطلب عادةً الامتثال لمعايير الشهادات الصارمة التي تضمن اتساق المواد وإمكانية التتبع وموثوقية الأداء. تشمل المعايير الرئيسية اعتماد NADCAP لمصنعي المواد، والذي يؤكد الامتثال لأنظمة جودة الطيران، ومواصفات المواد المحددة مثل تلك التي نشرتها شركة Airbus (AIMS)، أو Boeing (BMS)، أو الشركات المصنعة للطائرات الأخرى. بالإضافة إلى ذلك، تتطلب الأقمشة المخصصة للهياكل الأولية بشكل عام التأهيل بموجب الأطر التنظيمية ذات الصلة مثل متطلبات FAA (إدارة الطيران الفيدرالية) أو EASA (وكالة سلامة الطيران التابعة للاتحاد الأوروبي)، مع توثيق شامل لخصائص المواد، ومعايير المعالجة، والاتساق من دفعة إلى دفعة.

عربى

عربى  English

English 中文简体

中文简体 Tiếng Việt

Tiếng Việt