- 1 الخواص الميكانيكية الأساسية للأقمشة المنسوجة بالكربون

- 2 اختبار وتوصيف خصائص الشد

- 3 تحليل سلوك الضغط والانحناء

- 4 التحليل المقارن للخواص الميكانيكية حسب نمط النسج

- 5 اختبار سلوك القص وقابلية التشكيل

- 6 خصائص السطح وخصائص المعالجة

- 7 مراقبة الجودة وطرق التحقق من الاتساق

- 8 الاختبارات المتخصصة للتطبيقات المتقدمة

- 9 الأسئلة الشائعة

- 9.1 ما هي الاختلافات الرئيسية في اختبار النسيج الجاف مقابل المواد المركبة؟

- 9.2 كيف يؤثر عدد القماش على الخواص الميكانيكية؟

- 9.3 ما هي المعايير التي تحكم اختبار النسيج المنسوج بالكربون؟

- 9.4 كيف يتم تحديد خصائص نسيج الكربون في أوراق البيانات الفنية؟

- 9.5 ما الاختبار المطلوب للأقمشة الكربونية المستخدمة في مجال الطيران والفضاء؟

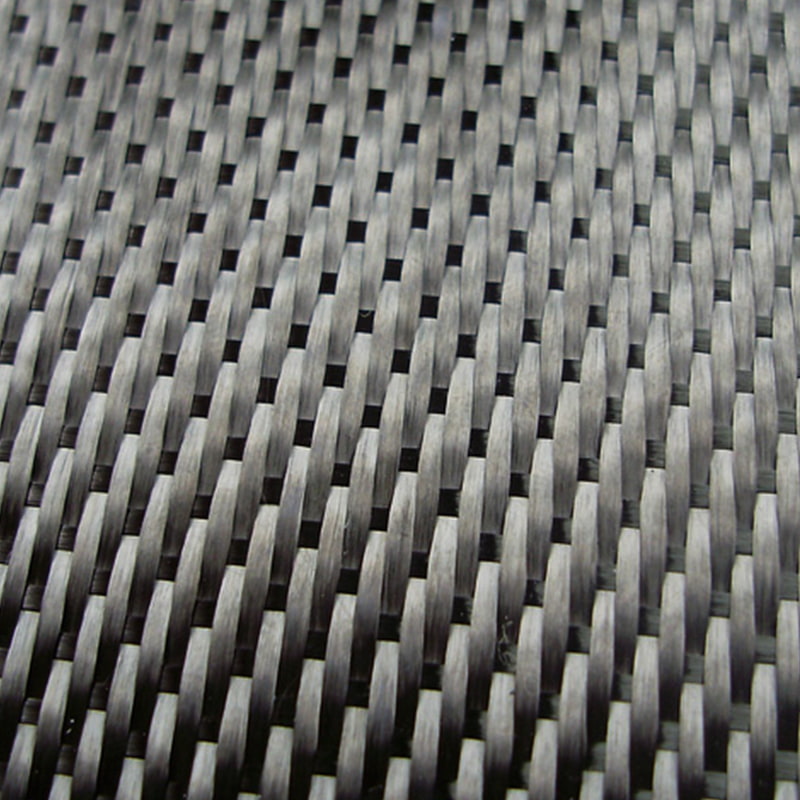

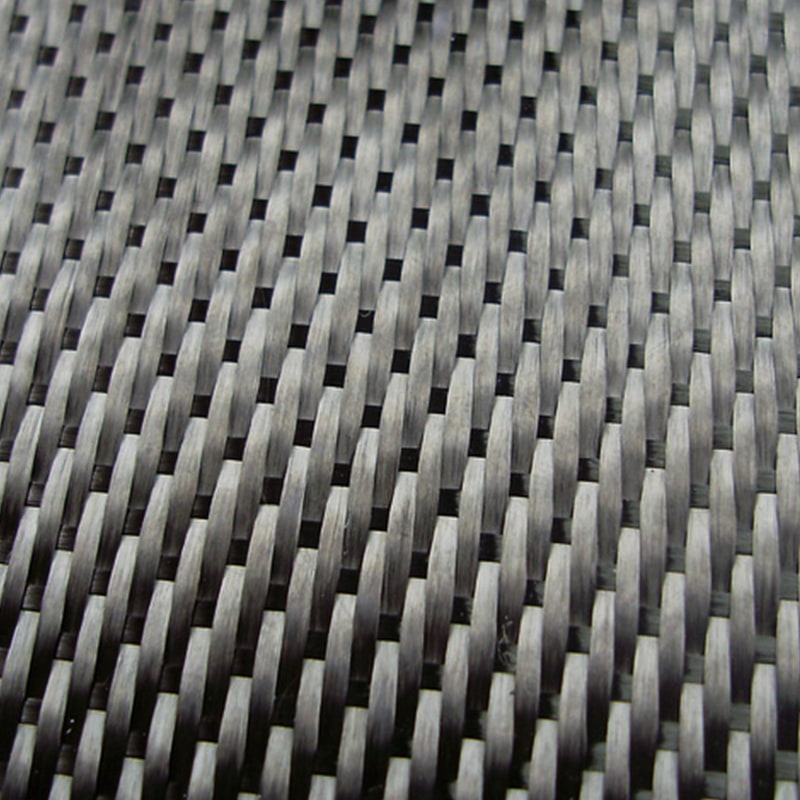

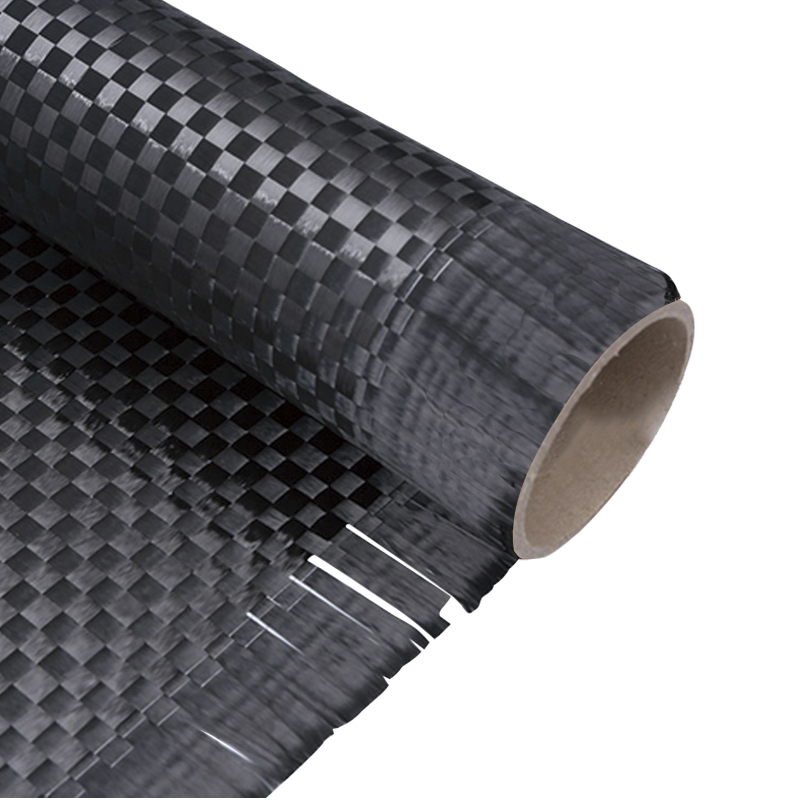

نسيج منسوج من الكربون النقي تمثل مادة وسيطة مهمة في التصنيع المركب المتقدم، وتعمل كمرحلة التعزيز التي توفر الخصائص الهيكلية الأساسية في المكونات النهائية. يعد فهم الخصائص الميكانيكية ومنهجيات الاختبار المناسبة لهذه المنسوجات المتخصصة أمرًا ضروريًا للمهندسين والمصممين ومحترفي ضمان الجودة الذين يعملون مع مواد مركبة عالية الأداء. يفحص هذا الدليل الشامل الخواص الميكانيكية الرئيسية لل نسيج منسوج من الكربون النقي ، يستكشف بروتوكولات الاختبار الموحدة، ويناقش كيفية ترجمة هذه الخصائص إلى أداء حقيقي في مجال الطيران والسيارات والسلع الرياضية والتطبيقات الصناعية.

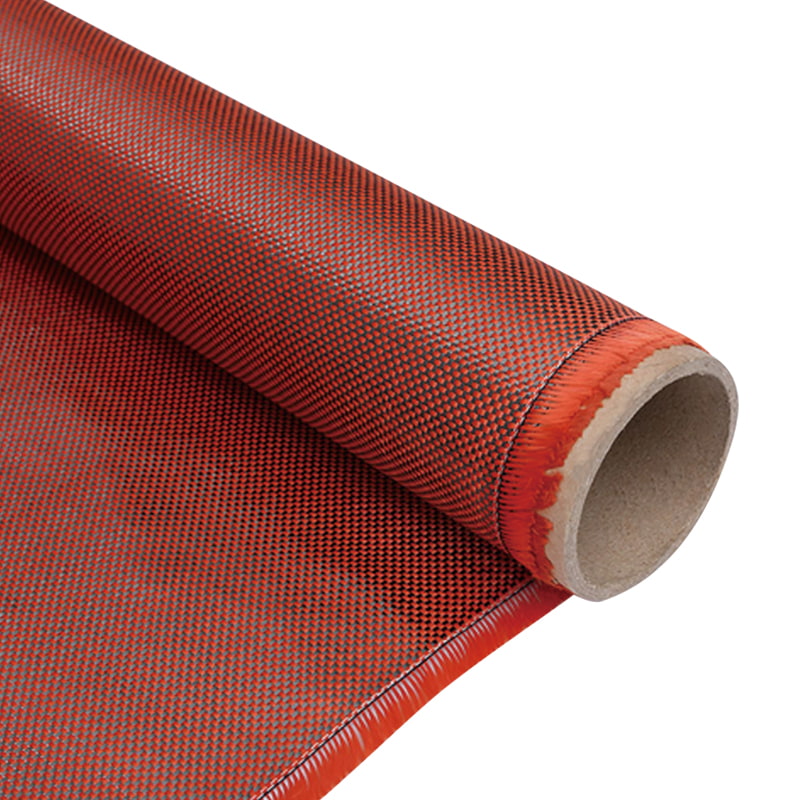

نسيج من ألياف الكربون الساتان المقاوم للتآكل والمقاوم للأدوية

الخواص الميكانيكية الأساسية للأقمشة المنسوجة بالكربون

السلوك الميكانيكي نسيج منسوج من الكربون النقي ينبع من مزيج من خصائص ألياف الكربون والخصائص المعمارية التي توفرها أنماط النسيج المحددة. على عكس المواد المتناحية، تظهر الأقمشة المنسوجة خواص ميكانيكية اتجاهية تختلف بشكل كبير بين اتجاهات السداة (الطولية) واللحمة (العرضية)، مما يخلق سلوكًا معقدًا متباين الخواص يجب وصفه بدقة للتطبيقات الهندسية الفعالة. إن فهم هذه الخصائص الأساسية يوفر الأساس للتنبؤ بكيفية أداء الأقمشة عند تشريبها بأنظمة الراتنج ومعالجتها إلى مركبات هيكلية.

- قوة الشد والصلابة: يتم قياس مقاومة قوى السحب بشكل منفصل في اتجاهات السداة واللحمة، وتتأثر بمعامل الألياف وحجم السحب وهندسة النسيج.

- مقاومة الضغط: القدرة على تحمل قوى السحق دون التواء أو تلف الألياف، وهو أمر مهم بشكل خاص للتطبيقات الهيكلية.

- سلوك القص وخصائص الستارة: قدرات التشوه داخل الطائرة وخارجها التي تحدد قابلية التشكيل على أسطح القالب المعقدة.

- مقاومة المسيل للدموع والثقب: مقاومة انتشار الضرر الناتج عن تركيزات الإجهاد الموضعية أو أحداث التأثير.

- أداء التعب: القدرة على تحمل ظروف التحميل الدورية دون تدهور كبير في الخواص الميكانيكية مع مرور الوقت.

اختبار وتوصيف خصائص الشد

يمثل تقييم خاصية الشد الاختبار الميكانيكي الأساسي لـ نسيج منسوج من الكربون النقي ، وتوفير البيانات الهامة للتصميم الهيكلي واختيار المواد. تم تطوير طرق اختبار موحدة خصيصًا لتعزيزات المنسوجات لمراعاة طبيعتها الفريدة متباينة الخواص وخصائص التعامل. تقيس هذه الاختبارات كلاً من خصائص القوة والصلابة النهائية في اتجاهات المواد الأولية، بينما تلتقط أيضًا أوضاع الفشل التي تساعد على فهم سلوك المواد في ظل ظروف التحميل أحادية المحور.

- طريقة الشريط ASTM D5035: الاختبار القياسي لقوة الكسر واستطالة الأقمشة النسيجية باستخدام عينات الشريط المتعرج.

- ASTM D3039 للكوبونات المركبة: في حين أنها مصممة للمركبات، توفر التعديلات نظرة ثاقبة لمساهمة النسيج في خصائص الشد.

- الاستيلاء على منهجيات الاختبار: الأساليب المعدلة التي تقلل من انزلاق العينة في السيطرة أثناء اختبار أقسام النسيج التمثيلية.

- بروتوكولات الاختبار ذو المحورين: معدات وطرق متخصصة لتطبيق التوتر في كلا الاتجاهين الرئيسيين في وقت واحد.

- تقنيات قياس الانفعال: استخدام أجهزة قياس التمدد، أو قياس امتداد الفيديو، أو ارتباط الصورة الرقمية لتوصيف الضغط الدقيق.

تحليل سلوك الضغط والانحناء

بينما نسيج منسوج من الكربون النقي يعمل في المقام الأول كتعزيز الشد في الهياكل المركبة، وفهم خصائص الضغط والانحناء يوفر رؤى قيمة للمعالجة والتنبؤ بالأداء. يؤثر سلوك الضغط على كيفية تحمل الأقمشة لضغوط الدمج أثناء التصنيع، بينما تؤثر صلابة الانحناء بشكل مباشر على خصائص الستارة والتعامل معها أثناء عمليات التركيب. وقد تم تطوير أساليب اختبار متخصصة لوصف هذه الخصائص في شكل نسيج جاف قبل تشريب الراتنج.

- اختبار مرونة الضغط: تقييم استعادة النسيج بعد دورات الضغط، مهم لفهم التحكم في السُمك أثناء المعالجة.

- قياس صلابة العاطفة: اختبارات الكابولي وطرق أخرى لقياس صلابة الانحناء في اتجاهات المواد المختلفة.

- الضغط عبر السماكة: توصيف سلوك النسيج تحت ضغط الاتجاه Z أثناء الدمج المركب.

- اختبار إطار القص: معدات متخصصة لقياس سلوك القص داخل المستوى أمر بالغ الأهمية لتحليل القابلية للتشكيل.

- اختبارات ناتئ النسيج:

التحليل المقارن للخواص الميكانيكية حسب نمط النسج

نمط النسج نسيج منسوج من الكربون النقي يؤثر بشكل كبير على الخواص الميكانيكية من خلال تأثيره على تجعيد الألياف وثبات السحب وخصائص توزيع الحمل. تعمل بنيات النسج المختلفة على إنشاء ملفات تعريف مميزة للخصائص الميكانيكية التي تجعل كل نمط مناسبًا لمتطلبات التطبيقات المحددة وعمليات التصنيع. يقارن الجدول أدناه الخصائص الميكانيكية الرئيسية عبر أنماط النسج الشائعة لإرشاد قرارات اختيار المواد بناءً على المتطلبات الهيكلية واعتبارات المعالجة:

| نسج نمط | الاحتفاظ بقوة الشد | صلابة القص داخل الطائرة | الثنيات | الاستقرار الأبعاد | تحمل الضرر |

| نسج عادي | 60-70% من إمكانات الألياف | عالية جدًا | فقير | ممتاز | جيد |

| حك نسج (2x2) | 70-80% من إمكانات الألياف | عالية | عادل إلى جيد | جيد جدًا | جيد جدًا |

| 4-حزام الساتان | 75-85% من إمكانات الألياف | متوسط | جيد | جيد | ممتاز |

| 8-حزام الساتان | 80-90٪ من إمكانات الألياف | منخفضة إلى متوسطة | ممتاز | عادل | ممتاز |

| أحادي الاتجاه | 95-98% من إمكانات الألياف | منخفض جدًا | فقير | فقير | فقير |

توضح هذه المقارنة سبب أهمية فهم بنية النسج عند الاختيار نسيج منسوج من الكربون النقي للتطبيقات ذات المتطلبات الميكانيكية المحددة وقيود التصنيع.

اختبار سلوك القص وقابلية التشكيل

سلوك القص نسيج منسوج من الكربون النقي يؤثر بشكل حاسم على القابلية للتشكيل أثناء عمليات التصنيع المركبة، وخاصة عند تشكيل الأشكال الهندسية المعقدة. على عكس المعادن أو المواد المتناحية، تظهر الأقمشة المنسوجة سلوكًا تعريشيًا فريدًا حيث يتشوه هيكل النسج بشكل أساسي من خلال دوران الألياف بدلاً من تمدد المواد. وقد تم تطوير منهجيات اختبار متخصصة لتوصيف هذا السلوك والتنبؤ بكيفية توافق الأقمشة مع أسطح القوالب المعقدة أثناء عمليات التصنيع.

- اختبار إطار الصورة: طريقة موحدة تطبق تشوه القص النقي لتحديد قوة القص مقابل علاقات الزوايا.

- اختبار تمديد التحيز: نهج بديل يوفر بيانات تكميلية عن سلوك القص وزوايا القفل.

- قياس زاوية القص: القياس الكمي لزاوية القص القصوى قبل حدوث قفل الألياف، مما يحد من المزيد من التشوه.

- توصيف صلابة القص: قياس مقاومة تشوه القص داخل الطائرة في مراحل مختلفة من تشوه النسيج.

- تحليل تأثيرات الاحتكاك: تقييم الاحتكاك بين الأدوات والقماش أثناء عمليات تشوه القص.

خصائص السطح وخصائص المعالجة

الخصائص السطحية نسيج منسوج من الكربون النقي تؤثر بشكل كبير على المعالجة أثناء عمليات التصنيع، والالتصاق بمواد المصفوفة، وفي النهاية، على أداء الهياكل المركبة النهائية. تتضمن هذه الخصائص نسيج السطح، وتعريف السحب، والميزات الطوبولوجية التي تؤثر على كيفية تفاعل النسيج مع أسطح الأدوات، وأغشية الإطلاق، وأنظمة الراتنج أثناء التصنيع المركب. يتيح فهم هذه الخصائص وقياسها إمكانية التحكم بشكل أفضل في العملية والتنبؤ بالجودة المركبة النهائية.

- خشونة السطح والملمس: قياسات طوبولوجية تميز الطبيعة ثلاثية الأبعاد لسطح القماش.

- تقييم التك والثنى: تقييم شخصي وكمي لكيفية توافق النسيج مع الأسطح والحفاظ على موضعه أثناء رمية الكرة.

- توصيف النفاذية: قياس مدى سهولة تدفق السوائل (الراتنج في المقام الأول) عبر بنية النسيج.

- اتساق الوزن المساحي: التحقق من تجانس الكتلة لكل وحدة مساحة عبر القماش، وهو أمر بالغ الأهمية لمراقبة جودة المركب.

- إمكانات جزء حجم الألياف: الحد الأقصى النظري لمحتوى الألياف الذي يمكن تحقيقه من خلال بنيات نسيج معينة وطرق الدمج.

مراقبة الجودة وطرق التحقق من الاتساق

الحفاظ على الخواص الميكانيكية متسقة في نسيج منسوج من الكربون النقي يتطلب بروتوكولات صارمة لمراقبة الجودة طوال عملية التصنيع. يمكن أن تؤثر الاختلافات في خصائص الألياف ومعلمات النسيج ومعالجات التشطيب بشكل كبير على الأداء الميكانيكي في التطبيقات المركبة النهائية. يضمن تنفيذ أنظمة اختبار شاملة في مراحل متعددة من إنتاج الأقمشة بقاء خصائص المواد ضمن التفاوتات المسموح بها المحددة والأداء المتوقع في التطبيقات الصعبة.

- مراقبة العمليات الإحصائية: مراقبة معلمات النسيج الرئيسية وإجراء اختبارات ميكانيكية منتظمة للحفاظ على الاتساق.

- التحقق من دفعة إلى دفعة: اختبار مقارن للخواص الميكانيكية بين قطع الإنتاج لضمان الأداء المتسق.

- أنظمة كشف العيوب: الفحص البصري الآلي لعيوب النسيج، أو القطرات المنحرفة، أو التلوث الذي يمكن أن يضر بالخصائص الميكانيكية.

- شهادة المواد الخام: التحقق من خصائص الألياف الواردة للتأكد من مطابقتها للمواصفات قبل النسيج.

- بروتوكولات التتبع: أنظمة التوثيق التي تحافظ على بيانات الملكية عبر سلسلة التوريد للتطبيقات المهمة.

الاختبارات المتخصصة للتطبيقات المتقدمة

التطبيقات المتقدمة ل نسيج منسوج من الكربون النقي في قطاعات مثل الطيران والدفاع والأجهزة الطبية غالبًا ما تتطلب اختبارات متخصصة تتجاوز التوصيف الميكانيكي القياسي. تقوم هذه الاختبارات المتخصصة بتقييم الأداء في ظل الظروف القاسية، أو المتانة طويلة الأمد، أو التعرضات البيئية المحددة التي تحاكي بيئات التشغيل في العالم الحقيقي. يوفر فهم منهجيات الاختبار المتقدمة هذه نظرة ثاقبة حول كيفية أداء الأقمشة الكربونية في التطبيقات الأكثر تطلبًا.

- التحليل الميكانيكي الحراري: تقييم استقرار الأبعاد والاحتفاظ بالممتلكات عند درجات حرارة مرتفعة.

- الاسترخاء والزحف والتوتر: اختبار طويل الأمد تحت أحمال مستمرة للتنبؤ بثبات الأبعاد مع مرور الوقت.

- دراسات الشيخوخة البيئية: التعرض للرطوبة أو الأشعة فوق البنفسجية أو البيئات الكيميائية تليها الاختبارات الميكانيكية.

- توصيف الخصائص الكهربائية: قياس الموصلية وخصائص التفاعل الكهرومغناطيسي للتطبيقات المتخصصة.

- اختبار الصوت والاهتزاز: تقييم خصائص التخميد وانتقال الاهتزازات من خلال هياكل النسيج.

الأسئلة الشائعة

ما هي الاختلافات الرئيسية في اختبار النسيج الجاف مقابل المواد المركبة؟

اختبار نسيج منسوج من الكربون النقي في حالتها الجافة مقابل اختبار المواد المركبة الناتجة تتضمن أساليب مختلفة بشكل أساسي وتوفر معلومات تكميلية. يركز اختبار النسيج الجاف على خصائص المعالجة، والقابلية للتشكيل، وإمكانات التعزيز الكامنة، في حين يقوم اختبار المركب بتقييم النظام المشترك للألياف والمصفوفة. تقيس اختبارات النسيج الجاف عادةً خصائص مثل الثني، وسلوك القص، وقوة الشد بشكل منفصل، بينما يقوم الاختبار المركب بتقييم الأداء الهيكلي للمادة المدمجة بالكامل، بما في ذلك قوة القص بين الصفائح، والضغط بعد الاصطدام، ومقاومة التعب. يعتبر كلا أسلوبي الاختبار ضروريين، حيث يقوم اختبار النسيج الجاف بإبلاغ عملية اختيار عملية التصنيع، بينما يتحقق الاختبار المركب من صحة أداء الجزء النهائي.

كيف يؤثر عدد القماش على الخواص الميكانيكية؟

عدد النسيج - عدد الخيوط لكل وحدة طول في كل من اتجاهي السداة واللحمة - يؤثر بشكل كبير على الخواص الميكانيكية للنسيج. نسيج منسوج من الكربون النقي . تعمل أعداد الأقمشة الأعلى بشكل عام على إنشاء نسج أكثر إحكامًا مع تحسين ثبات الأبعاد وصلابة أعلى في المستوى وخصائص معالجة أفضل أثناء التصنيع المركب. ومع ذلك، فإن النسج الضيقة للغاية قد تقلل من نفاذية الراتنج، مما قد يؤدي إلى خلق فراغات في المواد المركبة النهائية. عادةً ما توفر أعداد الأقمشة المنخفضة خصائص ثني وتدفق أفضل للراتنج ولكنها قد تضحي ببعض الخواص الميكانيكية وجودة تشطيب السطح. يمثل عدد الأقمشة الأمثل التوازن بين متطلبات الأداء الميكانيكي واعتبارات التصنيع لتطبيقات محددة.

ما هي المعايير التي تحكم اختبار النسيج المنسوج بالكربون؟

هناك العديد من المعايير الدولية التي تحكم اختبار نسيج منسوج من الكربون النقي الخصائص، مع الاعتراف بها على نطاق واسع من ASTM International، ISO (المنظمة الدولية للمعايير)، وSACMA (موردي جمعية المواد المركبة المتقدمة). تشمل المعايير الرئيسية ASTM D1777 لقياس السُمك، وASTM D3776 لتحديد الوزن المساحي، وASTM D5035 لخصائص الشد، والعديد من الطرق المتخصصة لسلوك القص وقابلية التشكيل. بالإضافة إلى ذلك، يحتفظ العديد من مصنعي الطيران والدفاع ببروتوكولات اختبار خاصة تتجاوز معايير الصناعة العامة للتطبيقات المهمة. يضمن الامتثال للمعايير ذات الصلة منهجيات اختبار متسقة ونتائج قابلة للمقارنة عبر مختلف موردي المواد ومختبرات الاختبار.

كيف يتم تحديد خصائص نسيج الكربون في أوراق البيانات الفنية؟

أوراق البيانات الفنية ل نسيج منسوج من الكربون النقي تحدد عادةً الخواص الميكانيكية باستخدام مصطلحات ووحدات موحدة تسمح بإجراء مقارنة مباشرة بين المنتجات المختلفة. تشمل المواصفات الرئيسية الوزن المساحي (جم/م² أو جم)، وعدد القماش (الأطراف/اللقطات لكل بوصة أو سم)، ونمط النسج، ونوع الألياف ومعاملها، والسمك تحت ضغط محدد، وقوة الشد في اتجاهات السداة واللحمة. قد تتضمن المعلومات الإضافية خصائص الستارة وبيانات سلوك القص وتوصيات المعالجة المحددة. إن فهم كيفية تفسير هذه المواصفات يمكّن من اختيار المواد بشكل مستنير بناءً على متطلبات التطبيق وعمليات التصنيع وتوقعات الأداء للهياكل المركبة النهائية.

ما الاختبار المطلوب للأقمشة الكربونية المستخدمة في مجال الطيران والفضاء؟

الفضاء الجوي الصف نسيج منسوج من الكربون النقي يتطلب اختبارات مكثفة تتجاوز المتطلبات الصناعية القياسية لضمان الموثوقية في التطبيقات الحرجة للسلامة. يتضمن هذا عادةً توصيفًا كاملاً للخصائص الميكانيكية في اتجاهات متعددة، وتحليلاً تفصيليًا لاتساق دفعة إلى دفعة، واختبارات متخصصة لتحمل الضرر وأداء التعب، والتكييف البيئي متبوعًا بالاختبار الميكانيكي، والتوثيق الشامل لتتبع المواد. بالإضافة إلى ذلك، غالبًا ما تتطلب تطبيقات الفضاء الجوي اختبار تأهيل النسيج باستخدام أنظمة راتينج محددة وطرق معالجة لإثبات الأداء في بيئة التصنيع الفعلية. تضمن بروتوكولات الاختبار الصارمة هذه أن المركبات الفضائية تلبي معايير الموثوقية والأداء الصارمة المطلوبة لهياكل الطائرات ومكوناتها.

عربى

عربى  English

English 中文简体

中文简体 Tiếng Việt

Tiếng Việt